–С–∞–љ–љ–µ—А

–£–љ–Є–≤–µ—А—Б–∞–ї—М–љ–∞—П "—Г—З–µ–±–љ–∞—П –њ–∞—А—В–∞" –і–ї—П —В–Њ–Ї–∞—А–µ–є XXI –≤–µ–Ї–∞

|

–У–Ы–Р–Т–Р 4. –Ъ–Ю–Э–°–Ґ–†–£–Ъ–¶–Ш–ѓ –Ш –Ю–°–Э–Ю–Т–Э–Ђ–Х –Ф–Х–Ґ–Р–Ы–Ш –Ф–Т–Ш–У–Р–Ґ–Х–Ы–ѓ

–Ъ–Њ–љ—Б—В—А—Г–Ї—Ж–Є—П –і–≤–Є–≥–∞—В–µ–ї—П. –Ъ–Њ–љ—Б—В—А—Г–Ї—Ж–Є—П –Њ–і–љ–Њ—Ж–Є–ї–Є–љ–і—А–Њ–≤–Њ–≥–µ –і–≤—Г—Е—В–∞–Ї—В–љ–Њ–≥–Њ –і–≤–Є–≥–∞—В–µ–ї—П –њ–Њ–і–≤–µ—Б–љ–Њ–≥–Њ –Љ–Њ—В–Њ—А–∞ –Є–Ј–Њ–±—А–∞–ґ–µ–љ–∞ –љ–∞ —А–Є—Б. 19. –Ю–љ–∞ –њ—А–µ–і—Б—В–∞–≤–ї—П–µ—В —Б–Њ–±–Њ–є –Ї–∞—А—В–µ—А, —Б–Њ—Б—В–Њ—П—Й–Є–є –Є–Ј –і–≤—Г—Е –њ–Њ–ї–Њ–≤–Є–љ (–≤–µ—А—Е–љ–µ–є 2 –Є –љ–Є–ґ–љ–µ–є 1), –љ–∞ –Ї–Њ—В–Њ—А–Њ–Љ –±–Њ–ї—В–∞–Љ–Є –Є–ї–Є —И–њ–Є–ї—М–Ї–∞–Љ–Є –Ї—А–µ–њ–Є—В—Б—П —Ж–Є–ї–Є–љ–і—А 17 —Б–Њ —Б—К–µ–Љ–љ–Њ–є –≥–Њ–ї–Њ–≤–Ї–Њ–є 13. –Т —Ж–Є–ї–Є–љ–і—А–µ –і–≤–Є–ґ–µ—В—Б—П –њ–Њ—А—И–µ–љ—М 14. –®–∞—В—Г–љ 7, —Б–Њ–µ–і–Є–љ–µ–љ–љ—Л–є –њ—А–Є –њ–Њ–Љ–Њ—Й–Є –њ–Њ—А—И–љ–µ–≤–Њ–≥–Њ –њ–∞–ї—М—Ж–∞ 16 —Б –њ–Њ—А—И–љ–µ–Љ, —Б–Њ–µ–і–Є–љ—П–µ—В—Б—П —Б–≤–Њ–µ–є –љ–Є–ґ–љ–µ–є –≥–Њ–ї–Њ–≤–Ї–Њ–є —Б —Ж–∞–њ—Д–Њ–є –Ї—А–Є–≤–Њ—И–Є–њ–∞ 19 –Ї–Њ–ї–µ–љ—З–∞—В–Њ–≥–Њ –≤–∞–ї–∞, –Ї–Њ—В–Њ—А–Њ–Љ—Г –Є –њ–µ—А–µ–і–∞–µ—В –≤—Б–µ —Г—Б–Є–ї–Є–µ –≥–∞–Ј–Њ–≤, –і–∞–≤—П—Й–Є—Е –љ–∞ –њ–Њ—А—И–µ–љ—М. –Т–∞–ї –≤—А–∞—Й–∞–µ—В—Б—П –љ–∞ —Б–≤–Њ–Є—Е –Ї–Њ—А–µ–љ–љ—Л—Е —И–µ–є–Ї–∞—Е –≤ –њ–Њ–і¬≠—И–Є–њ–љ–Є–Ї–∞—Е 22 –Ї–∞—А—В–µ—А–∞, –њ–Њ—Б–ї–µ–і–љ–Є–µ –≥–µ—А–Љ–µ—В–Є—З–µ—Б–Ї–Є —Г–њ–ї–Њ—В–љ–µ–љ—Л —А–µ¬≠–Ј–Є–љ–Њ–≤—Л–Љ–Є –Є–ї–Є –≤–Њ–є–ї–Њ—З–љ—Л–Љ–Є —Б–∞–ї—М–љ–Є–Ї–∞–Љ–Є 20, –љ–µ –њ—А–Њ–њ—Г—Б–Ї–∞—О—Й–Є¬≠–Љ–Є –≤–Њ–Ј–і—Г—Е –Є–Ј –∞—В–Љ–Њ—Б—Д–µ—А—Л –≤–љ—Г—В—А—М –Ї–∞—А—В–µ—А–∞, –∞ –≥–Њ—А—О—З—Г—О —Б–Љ–µ—Б—М –Є–Ј –Ї–∞—А—В–µ—А–∞ –љ–∞—А—Г–ґ—Г.

–Ф–≤–Є–≥–∞—В–µ–ї—М —Б–љ–∞–±–ґ–∞–µ—В—Б—П —А—П–і–Њ–Љ –≤—Б–њ–Њ–Љ–Њ–≥–∞—В–µ–ї—М–љ—Л—Е –і–µ—В–∞–ї–µ–є –Є –∞–≥—А–µ–≥–∞—В–Њ–≤ (–њ—Г—Б–Ї–Њ–≤–Њ–є —И–Ї–Є–≤, –Љ–∞—Е–Њ–≤–Є–Ї, –Ї–∞—А–±—О—А–∞—В–Њ—А, –Љ–∞–≥–љ–µ—В–Њ, —Б–≤–µ—З–Є).

–Ю–і–љ–Њ—Ж–Є–ї–Є–љ–і—А–Њ–≤—Л–µ –і–≤–Є–≥–∞—В–µ–ї–Є —А–µ–і–Ї–Њ –Є–Ј–≥–Њ—В–Њ–≤–ї—П—О—В—Б—П –њ–Њ –ї–Є—В¬≠—А–∞–ґ—Г –±–Њ–ї–µ–µ 250 —Б–Љ3, –∞ –њ–Њ—В–Њ–Љ—Г –Є—Е –Љ–Њ—Й–љ–Њ—Б—В—М –Њ–±—Л—З–љ–Њ –љ–µ –њ—А–µ¬≠–≤–Њ—Б—Е–Њ–і–Є—В 6вАФ8 –ї. —Б. –С–Њ–ї–µ–µ –Љ–Њ—Й–љ—Л–µ –і–≤–Є–≥–∞—В–µ–ї–Є –Є–Ј–≥–Њ—В–Њ–≤–ї—П—О—В—Б—П –і–≤—Г—Е—Ж–Є–ї–Є–љ–і—А–Њ–≤—Л–Љ–Є –Є–ї–Є —З–µ—В—Л—А–µ—Е—Ж–Є–ї–Є–љ–і—А–Њ–≤—Л–Љ–Є.

–Э–∞ —Б—Е–µ–Љ–µ —А–Є—Б. 9,–∞ –њ—А–Є–≤–µ–і–µ–љ–∞ –і–≤—Г—Е—Ж–Є–ї–Є–љ–і—А–Њ–≤–∞—П –Ї–Њ–љ—Б—В—А—Г–Ї¬≠—Ж–Є—П. –Э–∞ –Ї–∞—А—В–µ—А–µ –і–≤–Є–≥–∞—В–µ–ї—П —Ж–Є–ї–Є–љ–і—А—Л —А–∞—Б–њ–Њ–ї–∞–≥–∞—О—В—Б—П ¬Ђ–Њ–њ–њ–Њ–Ј–Є—В–љ–Њ¬ї, —В. –µ. –њ–Њ–і —Г–≥–ї–Њ–Љ 180¬∞ –і—А—Г–≥ –Ї –і—А—Г–≥—Г. –Ґ–∞–Ї–Њ–µ –ґ–µ —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ–Є—Б –Є–Љ–µ—О—В –Є –Ї—А–Є–≤–Њ—И–Є–њ—Л –Ї–Њ–ї–µ–љ—З–∞—В–Њ–≥–Њ –≤–∞–ї–∞, —В–∞–Ї —З—В–Њ –њ–Њ—А—И–љ–Є –≤—Б–µ–≥–і–∞ –і–≤–Є–ґ—Г—В—Б—П –њ—А–Њ—В–Є–≤–Њ–њ–Њ–ї–Њ–ґ–љ–Њ –і—А—Г–≥ –і—А—Г–≥—Г. –°–ї–µ–і–Њ¬≠–≤–∞—В–µ–ї—М–љ–Њ, —А–∞–±–Њ—З–Є–µ —Е–Њ–і—Л –Є –≤—Б–µ –і—А—Г–≥–Є–µ —Ж–Є–Ї–ї—Л –≤ –Њ–±–Њ–Є—Е —Ж–Є–ї–Є–љ–і¬≠—А–∞—Е –њ—А–Њ–Є—Б—Е–Њ–і—П—В –Њ–і–љ–Њ–≤—А–µ–Љ–µ–љ–љ–Њ. –Я—А–Є —В–∞–Ї–Њ–Љ –і–≤–Є–ґ–µ–љ–Є–Є –њ–Њ—А—И–љ–µ–є —Б–Є–ї—Л –Є–љ–µ—А—Ж–Є–Є –≤ –і–≤–Є–≥–∞—В–µ–ї–µ —Г—А–∞–≤–љ–Њ–≤–µ—И–Є–≤–∞—О—В—Б—П –њ–Њ–ї–љ–Њ—Б—В—М—О –Є –Њ—Б—В–∞—О—В—Б—П –љ–µ—Г—А–∞–≤–љ–Њ–≤–µ—И–µ–љ–љ—Л–Љ–Є –ї–Є—И—М –љ–µ–±–Њ–ї—М—И–Є–µ –Љ–Њ–Љ–µ–љ—В—Л –Њ—В —Б–Є–ї –Є–љ–µ—А—Ж–Є–Є –≤—Б–ї–µ–і—Б—В–≤–Є–µ –љ–µ–Ї–Њ—В–Њ—А–Њ–≥–Њ —Б–Љ–µ—Й–µ–љ–Є—П –Њ—Б–µ–є —Ж–Є–ї–Є–љ–і¬≠—А–Њ–≤ –Њ—В —Б—А–µ–і–љ–µ–є —Й–µ–Ї–Є –Ї—А–Є–≤–Њ—И–Є–њ–∞. –Ш—Е –њ—А–Є—Е–Њ–і–Є—В—Б—П —Г—А–∞–≤–љ–Њ–≤–µ¬≠—И–Є–≤–∞—В—М –њ—А–Њ—В–Є–≤–Њ–≤–µ—Б–∞–Љ–Є.

–†–Є—Б. 19. –Ф–≤—Г—Е—В–∞–Ї—В–љ—Л–є –і–≤–Є–≥–∞—В–µ–ї—М –њ–Њ–і–≤–µ—Б–љ–Њ–≥–Њ –Љ–Њ—В–Њ—А–∞ –Ы–Ь–†-6: 1 вАФ –љ–Є–ґ–љ–Є–є –Ї–∞—А—В–µ—А; 2 вАФ –≤–µ—А—Е–љ–Є–є –Ї–∞—А—В–µ—А; 3 вАФ —И–Ї–Є–≤; 4 вАФ –≤–µ—А—Е–љ—П—П –Ї–Њ—А–µ–љ–љ–∞—П —И–µ–є–Ї–∞; 5 вАФ –њ—А–Є–≤–Њ–і –Ї –Љ–∞–≥–љ–µ—В–Њ; 6 вАФ —И–∞–є–±—Л; 7 вАФ —И–∞—В—Г–љ; 8 вАФ —Б—В–Њ–њ–Њ—А–љ–Њ–µ –Ї–Њ–ї—М—Ж–Њ; 9 вАФ —Б—В–Њ–њ–Њ—А–љ—Л–є —И—В–Є—Д—В; 10 вАФ —Д—Г—В–µ—А–Ї–∞; 11 вАФ –њ—А–Њ–≤–Њ–і –≤—Л—Б–Њ–Ї–Њ–≥–Њ –љ–∞–њ—А—П–ґ–µ–љ–Є—П; 12 вАФ —Б–≤–µ—З–∞; 13 вАФ –≥–Њ–ї–Њ–≤–Ї–∞ —Ж–Є–ї–Є–љ–і—А–∞; 14 вАФ –њ–Њ—А—И–µ–љ—М; 15 вАФ –њ–Њ—А—И–љ–µ–≤–Њ–µ –Ї–Њ–ї—М—Ж–Њ; 16 вАФ –њ–Њ—А—И–љ–µ–≤–Њ–є –њ–∞–ї–µ—Ж; 17 вАФ —Ж–Є–ї–Є–љ–і—А; 18 вАФ —А–Њ–ї–Є–Ї–Є; 19 вАФ —Ж–∞–њ—Д–∞ –Ї—А–Є–≤–Њ—И–Є–њ–∞; 20 вАФ —Б–∞–ї—М–љ–Є–Ї–Є; 21 вАФ –љ–Є–ґ–љ—П—П –Ї–Њ—А–µ–љ–љ–∞—П —И–µ–є–Ї–∞; 22 вАФ —И–∞—А–Є–Ї–Њ–≤—Л–µ –њ–Њ–і—И–Є–њ–љ–Є–Ї–Є; 23 вАФ —Й–µ–Ї–Є –≤–∞–ї–∞; 24 -–Ї–∞—А–±—О—А–∞—В–Њ—А; –∞ вАФ –њ—А–Њ—А–µ–Ј—М –њ–Њ–і –Ј–∞–≤–Њ–і–љ–Њ–є —И–љ—Г—А; –± вАФ –њ–Њ–і–≤–Њ–і –≤–Њ–і—Л; –≤ вАФ –≤—Б–∞—Б—Л–≤–∞—О—Й–Є–µ –Њ–Ї–љ–∞; –≥ вАФ –њ—А–Њ–і—Г–≤–Њ—З–љ—Л–µ –Њ–Ї–љ–∞; –і вАФ –≤–Њ–і—П–љ–∞—П —А—Г–±–∞—И–Ї–∞

–Я—А–Є —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ–Є–Є —Ж–Є–ї–Є–љ–і—А–Њ–≤ –Њ–і–Є–љ –љ–∞–і –і—А—Г–≥–Є–Љ (–Њ–і–љ–Њ—Б—В–Њ¬≠—А–Њ–љ–љ–µ–µ —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ–Є–µ —Ж–Є–ї–Є–љ–і—А–Њ–≤) –њ–Њ —Б—Е–µ–Љ–µ —А–Є—Б. 9,–± –Ї–Њ–ї–µ–љ—З–∞—В—Л–є –≤–∞–ї, –Ї–∞–Ї –Є –≤ –њ—А–µ–і—Л–і—Г—Й–µ–Љ —Б–ї—Г—З–∞–µ, –Є–Ј–≥–Њ—В–Њ–≤–ї—П–µ—В—Б—П —Б –Ї—А–Є–≤–Њ¬≠—И–Є–њ–∞–Љ–Є, —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ–љ—Л–Љ–Є –њ–Њ–і —Г–≥–ї–Њ–Љ –і—А—Г–≥ –Ї –і—А—Г–≥—Г –≤ 180¬∞, —З—В–Њ —В–∞–Ї–ґ–µ –њ–Њ–Ј–≤–Њ–ї—П–µ—В –Њ—Б—Г—Й–µ—Б—В–≤–Є—В—М –≤—Б—В—А–µ—З–љ–Њ–µ –і–≤–Є–ґ–µ–љ–Є–µ –њ–Њ—А—И–љ–µ–є. –Э–Њ –њ—А–Њ—Ж–µ—Б—Б—Л –Ј–∞ —Ж–Є–Ї–ї –≤ –љ–Є—Е –њ—А–Њ–Є—Б—Е–Њ–і—П—В –љ–µ –Њ–і–љ–Њ–≤—А–µ–Љ–µ–љ–љ–Њ, –Ї–∞–Ї –≤ –њ—А–µ–і—Л–і—Г—Й–µ–є –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Є, –∞ —З–µ—А–µ–і—Г—О—В—Б—П —Г–ґ–µ —З–µ—А–µ–Ј 180¬∞, —З—В–Њ —Б–Њ–Ј–і–∞–µ—В –љ–∞ –≤–∞–ї—Г –і–≤–Є–≥–∞—В–µ–ї—П –±–Њ–ї–µ–µ —А–∞–≤–љ–Њ–Љ–µ—А–љ—Л–є –Ї—А—Г—В—П—Й–Є–є –Љ–Њ–Љ–µ–љ—В.

–Т —Н—В–Њ–Љ —Б–ї—Г—З–∞–µ –Ї–∞—А—В–µ—А –љ–µ –Љ–Њ–ґ–µ—В —Б–ї—Г–ґ–Є—В—М –Њ–±—Й–Є–Љ –љ–∞—Б–Њ—Б–Њ–Љ –і–ї—П –њ–Њ–і–ґ–∞—В–Є—П —Б–Љ–µ—Б–Є, –∞ –Ї–∞–ґ–і—Л–є —Ж–Є–ї–Є–љ–і—А —В—А–µ–±—Г–µ—В —Б–Њ–≤–µ—А—И–µ–љ–љ–Њ –Њ—В–і–µ–ї—М–љ–Њ–є –Ї—А–Є–≤–Њ—И–Є–њ–љ–Њ–є –Ї–∞–Љ–µ—А—Л –і–ї—П –њ–Њ–і–ґ–∞—В–Є—П, –і–ї—П —З–µ–≥–Њ –Є—Е –њ—А–Є—Е–Њ–і–Є—В—Б—П –≥–µ—А–Љ–µ—В–Є—З–µ—Б–Ї–Є –Є–Ј–Њ–ї–Є—А–Њ–≤–∞—В—М –Њ–і–љ—Г –Њ—В –і—А—Г–≥–Њ–є.

–Ч–∞ –њ–Њ—Б–ї–µ–і–љ–Є–µ –≥–Њ–і—Л –≤ –њ—А–∞–Ї—В–Є–Ї—Г –њ–Њ–і–≤–µ—Б–љ–Њ–≥–Њ –Љ–Њ—В–Њ—А–Њ—Б—В—А–Њ–µ–љ–Є—П –љ–∞—З–∞–ї–Є –≤–љ–µ–і—А—П—В—М—Б—П —З–µ—В—Л—А–µ—Е—Ж–Є–ї–Є–љ–і—А–Њ–≤—Л–µ –і–≤–Є–≥–∞—В–µ–ї–Є. –Ґ–∞–Ї–∞—П –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є—П –≤—Л–Ј–≤–∞–љ–∞ –љ–µ–Њ–±—Е–Њ–і–Є–Љ–Њ—Б—В—М—О –њ–Њ–ї—Г—З–µ–љ–Є—П –±–Њ–ї–µ–µ –Љ–Њ—Й¬≠–љ—Л—Е –Љ–∞—И–Є–љ. –£–Љ–µ–љ—М—И–∞—П –і–Є–∞–Љ–µ—В—А –Є —Е–Њ–і –њ–Њ—А—И–љ—П –≤ –і–≤–Є–≥–∞—В–µ–ї–µ –Є —Г–≤–µ–ї–Є—З–Є–≤–∞—П —З–Є—Б–ї–Њ –Њ–±–Њ—А–Њ—В–Њ–≤, –Љ–Њ–ґ–љ–Њ —Б–Њ–Ј–і–∞—В—М –±–Њ–ї–µ–µ –ї–µ–≥–Ї–Є–є –Є –±–Њ–ї–µ–µ —Г—А–∞–≤–љ–Њ–≤–µ—И–µ–љ–љ—Л–є –і–≤–Є–≥–∞—В–µ–ї—М —В–Њ–є –ґ–µ –Љ–Њ—Й–љ–Њ—Б—В–Є, —З–µ–Љ, –љ–∞¬≠–њ—А–Є–Љ–µ—А, –і–≤—Г—Е—Ж–Є–ї–Є–љ–і—А–Њ–≤—Л–є, —Е–Њ—В—П –Є –±–Њ–ї–µ–µ —Б–ї–Њ–ґ–љ—Л–є.

–Ъ–∞—А—В–µ—А. –Ъ–∞—А—В–µ—А –і–≤—Г—Е—В–∞–Ї—В–љ–Њ–≥–Њ –і–≤–Є–≥–∞—В–µ–ї—П —Б –Ї—А–Є–≤–Њ—И–Є–њ–љ–Њ-–Ї–∞–Љ–µ—А–љ–Њ–є –њ—А–Њ–і—Г–≤–Ї–Њ–є —Б–ї—Г–ґ–Є—В –Њ—Б–љ–Њ–≤–∞–љ–Є–µ–Љ –і–ї—П —Ж–Є–ї–Є–љ–і—А–∞ –Є –Ї–Њ¬≠–ґ—Г—Е–Њ–Љ, –њ—А–µ–і–Њ—Е—А–∞–љ—П—О—Й–Є–Љ –і–≤–Є–≥–∞—В–µ–ї—М –Њ—В –њ–Њ–њ–∞–і–∞–љ–Є—П –≤–љ—Г—В—А—М –њ—Л–ї–Є –Є –≥—А—П–Ј–Є. –Ъ–∞—А—В–µ—А —В–∞–Ї–ґ–µ –≤—Л–њ–Њ–ї–љ—П–µ—В —А–Њ–ї—М –љ–∞—Б–Њ—Б–∞ –і–ї—П –њ—А–Њ–і—Г–≤–Ї–Є –Є –љ–∞–њ–Њ–ї–љ–µ–љ–Є—П —Ж–Є–ї–Є–љ–і—А–∞. –Ф–ї—П —Н—В–Њ–≥–Њ –Є—Б–њ–Њ–ї—М–Ј—Г–µ—В—Б—П –µ–≥–Њ –≤–љ—Г—В—А–µ–љ¬≠–љ—П—П –њ–Њ–ї–Њ—Б—В—М вАФ –Ї—А–Є–≤–Њ—И–Є–њ–љ–∞—П –Ї–∞–Љ–µ—А–∞. –Э–∞ –Ї–∞—А—В–µ—А–µ —А–∞–Ј–Љ–µ—Й–∞—О—В¬≠—Б—П —Ж–Є–ї–Є–љ–і—А—Л –Є —А—П–і –Њ–±—Б–ї—Г–ґ–Є–≤–∞—О—Й–Є—Е –і–≤–Є–≥–∞—В–µ–ї—М –∞–≥—А–µ–≥–∞—В–Њ–≤: –њ—А–Є–≤–Њ–і –Љ–∞–≥–љ–µ—В–Њ, —В–Њ–њ–ї–Є–≤–љ—Л–є –±–∞–Ї –Є –і—А., –∞ –≤–љ—Г—В—А–Є –љ–∞ –њ–Њ–і—И–Є–њ¬≠–љ–Є–Ї–∞—Е –≤—А–∞—Й–∞–µ—В—Б—П –Ї–Њ–ї–µ–љ—З–∞—В—Л–є –≤–∞–ї.

–Ъ–∞—А—В–µ—А –і–≤–Є–≥–∞—В–µ–ї—П —Б–Њ—Б—В–Њ–Є—В –Є–Ј –і–≤—Г—Е —Б–Ї—А–µ–њ–ї—П—О—Й–Є—Е—Б—П –Љ–µ–ґ–і—Г —Б–Њ–±–Њ–є –±–Њ–ї—В–∞–Љ–Є –њ–Њ–ї–Њ–≤–Є–љ: –≤–µ—А—Е–љ–µ–є –Є –љ–Є–ґ–љ–µ–є. –Ф–ї—П –ї–µ–≥–Ї–Њ—Б—В–Є –Њ–љ —З–∞—Й–µ –≤—Б–µ–≥–Њ –Њ—В–ї–Є–≤–∞–µ—В—Б—П –Є–Ј –∞–ї—О–Љ–Є–љ–Є–µ–≤–Њ–≥–Њ —Б–њ–ї–∞–≤–∞ —Б 6вАФ 8-–њ—А–Њ—Ж–µ–љ—В–љ—Л–Љ —Б–Њ–і–µ—А–ґ–∞–љ–Є–µ–Љ –Љ–µ–і–Є.

–Я–Њ—Б–Ї–Њ–ї—М–Ї—Г –≤–љ—Г—В—А–Є –Ї–∞—А—В–µ—А–∞ –і–∞–≤–ї–µ–љ–Є–µ –Љ–µ–љ—П–µ—В—Б—П –Њ—В –Ј–љ–∞—З–Є¬≠—В–µ–ї—М–љ–Њ–≥–Њ —А–∞–Ј—А–µ–ґ–µ–љ–Є—П (–≤–∞–Ї—Г—Г–Љ–∞) —А = 0,25вАФ0,3 –Ї–≥/—Б–Љ² –і–Њ –љ–µ¬≠–Ї–Њ—В–Њ—А–Њ–≥–Њ –Є–Ј–±—Л—В–Њ—З–љ–Њ–≥–Њ –і–∞–≤–ї–µ–љ–Є—П —А = 1,5вАФ1,7 –Ї–≥/—Б–Љ², –љ–µ–Њ–±—Е–Њ¬≠–і–Є–Љ–Њ–≥–Њ –і–ї—П –Ј–∞–њ–Њ–ї–љ–µ–љ–Є—П —Ж–Є–ї–Є–љ–і—А–∞ —Б–≤–µ–ґ–µ–є —Б–Љ–µ—Б—М—О, –≤—Б–µ –Љ–µ—Б—В–∞ —Б–Њ–µ–і–Є–љ–µ–љ–Є–є —В—А–µ–±—Г—О—В –≥–µ—А–Љ–µ—В–Є—З–љ–Њ–≥–Њ —Г–њ–ї–Њ—В–љ–µ–љ–Є—П –њ—А–Њ–Ї–ї–∞–і–Ї–∞–Љ–Є, –∞ –≤ –≥–љ–µ–Ј–і–∞—Е –њ–Њ–і—И–Є–њ–љ–Є–Ї–Њ–≤ —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞—О—В—Б—П —Г–њ–ї–Њ—В–љ—П—О—Й–Є–µ –њ—А–Њ—А–µ–Ј–Є–љ–µ–љ–љ—Л–µ —Б–∞–ї—М–љ–Є–Ї–Є. –Э–Є–ґ–љ–Є–Љ —Д–ї–∞–љ—Ж–µ–Љ –Ї–∞—А—В–µ—А, –њ—А–Є –њ–Њ¬≠—Б—А–µ–і—Б—В–≤–µ —И–њ–Є–ї–µ–Ї —Б–Ї—А–µ–њ–ї—П–µ—В—Б—П —Б —Д–ї–∞–љ—Ж–µ–Љ –і–µ–є–і–≤—Г–і–љ–Њ–є —В—А—Г–±—Л, —Б–≤–µ—А—Е—Г, –њ—А–Є –Љ–∞—Е–Њ–≤–Є—З–љ–Њ–Љ –Ј–∞–ґ–Є–≥–∞–љ–Є–Є вАФ —Б –і–µ–Ї–Њ–є –Љ–∞–≥–љ–µ—В–Њ, –Ї–∞–Ї —Г –Љ–Њ—В–Њ—А–∞ –Р-8, –∞ –њ—А–Є –љ–∞–ї–Є—З–Є–Є –Њ—В–і–µ–ї—М–љ–Њ–≥–Њ –Љ–∞–≥–љ–µ—В–Њ вАФ —Б –Ї–Њ—А–њ—Г—Б–Њ–Љ –њ—А–Є–≤–Њ–і–∞ –Љ–∞–≥–љ–µ—В–Њ, –Ї–∞–Ї —Н—В–Њ –Є–Љ–µ–µ—В –Љ–µ—Б—В–Њ –≤ –Љ–Њ—В–Њ—А–∞—Е –Ы–Ь–Ь-6 –Є –Ы–Ь–†-6.

–Ъ–∞—А—В–µ—А –і–Њ–ї–ґ–µ–љ –Є–Љ–µ—В—М –њ–Њ –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ—Б—В–Є –љ–∞–Є–Љ–µ–љ—М—И–Є–є –≤–љ—Г—В¬≠—А–µ–љ–љ–Є–є –Њ–±—К–µ–Љ, —З—В–Њ–±—Л –Љ–Њ–ґ–љ–Њ –±—Л–ї–Њ –њ–Њ–ї—Г—З–Є—В—М –≤ –љ–µ–Љ —Б–Љ–µ—Б—М –і–Њ¬≠—Б—В–∞—В–Њ—З–љ–Њ–≥–Њ –і–ї—П –њ—А–Њ–і—Г–≤–Ї–Є –Є –љ–∞–њ–Њ–ї–љ–µ–љ–Є—П —Ж–Є–ї–Є–љ–і—А–∞ –і–∞–≤–ї–µ–љ–Є—П. –Т–љ—Г—В—А–Є –Ї–∞—А—В–µ—А–∞ –љ–∞ –і–≤—Г—Е —И–∞—А–Є–Ї–Њ–≤—Л—Е –њ–Њ–і—И–Є–њ–љ–Є–Ї–∞—Е –≤—А–∞—Й–∞–µ—В—Б—П —Б–Њ—Б—В–∞–≤–љ–Њ–є –Ї–Њ–ї–µ–љ—З–∞—В—Л–є –≤–∞–ї. –І—В–Њ–±—Л —Г–Љ–µ–љ—М—И–Є—В—М —Б–≤–Њ–±–Њ–і–љ–Њ–µ –њ—А–Њ¬≠—Б—В—А–∞–љ—Б—В–≤–Њ –Ї–∞—А—В–µ—А–∞, –≤ –Ї–Њ—В–Њ—А–Њ–Љ —Б–ґ–Є–Љ–∞–µ—В—Б—П –≤–Њ–Ј–і—Г—Е –њ—А–Є –њ–Њ–і–ґ–∞-—В–Є–Є, —Б—В–µ–љ–Ї–Є –Є –і–µ—В–∞–ї–Є —А–∞—Б–њ–Њ–ї–∞–≥–∞—О—В –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ —В–µ—Б–љ–µ–µ, –∞ –Љ–∞—Е–Њ¬≠–≤–Є–Ї –≤—Л–љ–Њ—Б—П—В –љ–∞—А—Г–ґ—Г; —Й–µ–Ї–Є –Ї–Њ–ї–µ–љ—З–∞—В–Њ–≥–Њ –≤–∞–ї–∞ –і–µ–ї–∞—О—В –Ї—А—Г–≥¬≠–ї—Л–Љ–Є, –∞ –і–ї–Є–љ—Г —И–∞—В—Г–љ–∞ –≤—Л–±–Є—А–∞—О—В –≤–Њ–Ј–Љ–Њ–ґ–љ–Њ –Ї–Њ—А–Њ—З–µ, –і–Њ–≤–Њ–і—П

–Њ—В–љ–Њ—И–µ–љ–Є–µ –і–ї–Є–љ—Л —И–∞—В—Г–љ–∞ –Ї —А–∞–і–Є—Г—Б—Г –Ї—А–Є–≤–Њ—И–Є–њ–∞ λ = L\r –і–Њ 3,5.

–Ч–∞–Ј–Њ—А—Л –Љ–µ–ґ–і—Г —Й–µ–Ї–∞–Љ–Є –Ї–Њ–ї–µ–љ—З–∞—В–Њ–≥–Њ –≤–∞–ї–∞ –Є —Б—В–µ–љ–Ї–∞–Љ–Є –≤—Л–њ–Њ–ї¬≠–љ—П—О—В—Б—П –Љ–Є–љ–Є–Љ–∞–ї—М–љ–Њ –≤–Њ–Ј–Љ–Њ–ґ–љ—Л–Љ–Є, –і–ї—П —З–µ–≥–Њ –Ї–∞—А—В–µ—А –њ—А–Є—Е–Њ–і–Є—В¬≠—Б—П –Њ–±—А–∞–±–∞—В—Л–≤–∞—В—М –Є–Ј–љ—Г—В—А–Є.

–¶–Є–ї–Є–љ–і—А –Є –≥–Њ–ї–Њ–≤–Ї–∞ —Ж–Є–ї–Є–љ–і—А–∞. –¶–Є–ї–Є–љ–і—А –Њ–±—Л—З–љ–Њ –Њ—В–ї–Є–≤–∞–µ—В¬≠—Б—П –Є–Ј –Љ–µ–ї–Ї–Њ–Ј–µ—А–љ–Є—Б—В–Њ–≥–Њ —Б–µ—А–Њ–≥–Њ —З—Г–≥—Г–љ–∞ –Є–ї–Є –Є–Ј –≤—Л—Б–Њ–Ї–Њ–Ї–∞—З–µ—Б—В–≤–µ–љ¬≠–љ–Њ–≥–Њ —З—Г–≥—Г–љ–∞ —Б –њ—А–Є–Љ–µ—Б—М—О —Е—А–Њ–Љ–∞ –Є –љ–Є–Ї–µ–ї—П, –љ–Њ –≤—Б—В—А–µ—З–∞—О—В—Б—П —Ж–Є—Ж–Є–љ–і—А—Л, –Њ—В–ї–Є—В—Л–µ –Є–Ј –∞–ї—О–Љ–Є–љ–Є–µ–≤–Њ–≥–Њ —Б–њ–ї–∞–≤–∞ —Б –Ј–∞–њ—А–µ—Б—Б–Њ–≤–∞–љ–љ–Њ–є –≤ –љ–µ–≥–Њ —Б—В–∞–ї—М–љ–Њ–є –≥–Є–ї—М–Ј–Њ–є. –°–љ–∞—А—Г–ґ–Є —Ж–Є–ї–Є–љ–і—А –њ–Њ–і–≤–µ—Б–љ–Њ–≥–Њ –Љ–Њ—В–Њ—А–∞ –Є –≥–Њ–ї–Њ–≤–Ї–∞ –µ–≥–Њ –Є–Љ–µ—О—В –≤–Њ–і—П–љ—Г—О —А—Г–±–∞—И–Ї—Г, –≤–љ—Г—В—А–Є –Ї–Њ—В–Њ—А–Њ–є –і–ї—П –Њ—Е–ї–∞–ґ–і–µ–љ–Є—П —Б—В–µ–љ–Њ–Ї —Ж–Є–ї–Є–љ–і—А–∞ –Є –і–љ–Є—Й–∞ –≥–Њ–ї–Њ–≤–Ї–Є –њ—А–Њ–≥–Њ–љ—П–µ—В—Б—П –Њ—Е–ї–∞–ґ–і–∞—О—Й–∞—П –≤–Њ–і–∞. –І–∞—Б—В–Њ –і–ї—П –Љ–љ–Њ–≥–Њ—Ж–Є–ї–Є–љ–і—А–Њ–≤—Л—Е –њ–Њ–і–≤–µ—Б–љ—Л—Е –Љ–Њ—В–Њ—А–Њ–≤ —Ж–Є–ї–Є–љ–і—А—Л –Њ—В–ї–Є–≤–∞—О—В—Б—П –њ–∞—А–∞–Љ–Є, –Ј–∞–Ї–ї—О—З–µ–љ–љ—Л–Љ–Є –≤ –Њ–і¬≠–љ—Г –Њ–±—Й—Г—О —А—Г–±–∞—И–Ї—Г, –Њ–±—А–∞–Ј—Г—П —Б–Њ–±–Њ–є –±–ї–Њ–Ї. –Т–љ—Г—В—А–µ–љ–љ—П—П –њ–Њ–≤–µ—А—Е¬≠–љ–Њ—Б—В—М —Б—В–µ–љ–Њ–Ї —Ж–Є–ї–Є–љ–і—А–∞ (–Ј–µ—А–Ї–∞–ї–Њ) –Њ–±—А–∞–±–∞—В—Л–≤–∞–µ—В—Б—П –≤—Б–µ–≥–і–∞ —Б –±–Њ–ї—М—И–Њ–є —В–Њ—З–љ–Њ—Б—В—М—О, —З—В–Њ–±—Л –Њ–±–µ—Б–њ–µ—З–Є—В—М —Е–Њ—А–Њ—И–µ–µ –њ—А–Є–ї–µ–≥–∞¬≠–љ–Є–µ —Г–њ–ї–Њ—В–љ–Є—В–µ–ї—М–љ—Л—Е –Ї–Њ–ї–µ—Ж. –Ъ—А–Њ–Љ–µ —В–Њ–≥–Њ, —И–ї–Є—Д–Њ–≤–∞–љ–љ–∞—П –њ–Њ–≤–µ—А—Е¬≠–љ–Њ—Б—В—М —Б–Є–ї—М–љ–Њ —Б–љ–Є–ґ–∞–µ—В —В—А–µ–љ–Є–µ, –њ–Њ–≤—Л—И–∞—П –Љ–µ—Е–∞–љ–Є—З–µ—Б–Ї–Є–є –Ъ–Я–Ф –і–≤–Є–≥–∞—В–µ–ї—П.

–Т –і–≤—Г—Е—В–∞–Ї—В–љ—Л—Е –і–≤–Є–≥–∞—В–µ–ї—П—Е —Ж–Є–ї–Є–љ–і—А –Є–Љ–µ–µ—В —А—П–і –Њ–Ї–Њ–љ. –Т—Л¬≠–њ—Г—Б–Ї–љ—Л–µ –Њ–Ї–љ–∞ —Б–Њ–Њ–±—Й–∞—О—В —А–∞–±–Њ—З—Г—О –њ–Њ–ї–Њ—Б—В—М —Ж–Є–ї–Є–љ–і—А–∞ —Б –≤—Л–њ—Г—Б–Ї¬≠–љ—Л–Љ –Ї–Њ–ї–ї–µ–Ї—В–Њ—А–Њ–Љ, —З–µ—А–µ–Ј –Ї–Њ—В–Њ—А—Л–є –Њ—В—А–∞–±–Њ—В–∞–љ–љ—Л–µ –≥–∞–Ј—Л –Є–і—Г—В —Б–њ–µ—А–≤–∞ –≤ –і–µ–є–і–≤—Г–і–љ—Г—О —В—А—Г–±—Г, –∞ –Ј–∞—В–µ–Љ –њ–Њ–і –≤–Њ–і—Г –Є —Г—Е–Њ–і—П—В –≤ –∞—В¬≠–Љ–Њ—Б—Д–µ—А—Г. –Т –і—А—Г–≥–Є—Е –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є—П—Е –≤—Л—Е–ї–Њ–њ–љ—Л–µ –≥–∞–Ј—Л –љ–∞–њ—А–∞–≤–ї—П¬≠—О—В—Б—П –Є–Ј —А–∞–±–Њ—З–µ–≥–Њ —Ж–Є–ї–Є–љ–і—А–∞ —Б–њ–µ—А–≤–∞ –≤ –≥–ї—Г—И–Є—В–µ–ї—М, –∞ –њ–Њ—В–Њ–Љ —З–µ¬≠—А–µ–Ј –≤—Л—Е–ї–Њ–њ–љ–Њ–є –њ–∞—В—А—Г–±–Њ–Ї –≤ –∞—В–Љ–Њ—Б—Д–µ—А—Г. –Т —Б–њ–Њ—А—В–Є–≤–љ—Л—Е –Є –≥–Њ–љ–Њ—З–љ—Л—Е –і–≤–Є–≥–∞—В–µ–ї—П—Е –≥–ї—Г—И–Є—В–µ–ї—М —З–∞—Б—В–Њ –љ–µ —Б—В–∞–≤–Є—В—Б—П, —В–∞–Ї –Ї–∞–Ї –Њ–љ –њ–Њ–љ–Є–ґ–∞–µ—В –Љ–Њ—Й–љ–Њ—Б—В—М –і–≤–Є–≥–∞—В–µ–ї—П –њ—А–Є–Љ–µ—А–љ–Њ –љ–∞ 4вАФ8%. –Т –љ–Є—Е –≥–∞–Ј—Л –њ—А—П–Љ–Њ –љ–∞–њ—А–∞–≤–ї—П—О—В—Б—П —З–µ—А–µ–Ј –≤—Л–њ—Г—Б–Ї–љ–Њ–є –њ–∞—В—А—Г–±–Њ–Ї –љ–∞—А—Г–ґ—Г.

–¶–Є–ї–Є–љ–і—А —Г–Ї—А–µ–њ–ї—П–µ—В—Б—П –љ–∞ –Ї–∞—А—В–µ—А–µ —И–њ–Є–ї—М–Ї–∞–Љ–Є –Є —Г–і–µ—А–ґ–Є¬≠–≤–∞–µ—В—Б—П –≥–∞–є–Ї–∞–Љ–Є. –°—К–µ–Љ–љ–∞—П –≥–Њ–ї–Њ–≤–Ї–∞ –Ј–∞–Ї—А—Л–≤–∞–µ—В —Ж–Є–ї–Є–љ–і—А —Б–≤–µ—А—Е—Г.

–Ю–љ–∞ –Њ–±–ї–∞–і–∞–µ—В —Б–ї–µ–і—Г—О—Й–Є–Љ–Є –њ—А–µ–Є–Љ—Г—Й–µ—Б—В–≤–∞–Љ–Є –Ї–∞–Ї –≤ –Њ–±—А–∞–±–Њ—В–Ї–µ, —В–∞–Ї –Є –≤ —Н–Ї—Б–њ–ї—Г–∞—В–∞—Ж–Є–Є:

1) –У–Њ–ї–Њ–≤–Ї–∞ –Љ–Њ–ґ–µ—В –±—Л—В—М –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–∞ –Є–Ј –і—А—Г–≥–Њ–≥–Њ –Љ–∞—В–µ—А–Є–∞¬≠–ї–∞, –±–Њ–ї–µ–µ —В–µ–њ–ї–Њ–њ—А–Њ–≤–Њ–і–љ–Њ–≥–Њ, —З–µ–Љ —Ж–Є–ї–Є–љ–і—А; —З–∞—Й–µ –≤—Б–µ–≥–Њ –µ–µ –Њ—В¬≠–ї–Є–≤–∞—О—В –Є–Ј —В–µ–Љ–њ–µ—А–∞—В—Г—А–Њ—Г—Б—В–Њ–є—З–Є–≤–Њ–≥–Њ –∞–ї—О–Љ–Є–љ–Є–µ–≤–Њ–≥–Њ —Б–њ–ї–∞–≤–∞. –Ы–µ–≥–Ї–Є–µ —Б–њ–ї–∞–≤—Л –і–Њ–њ—Г—Б–Ї–∞—О—В –±–Њ–ї–µ–µ –≤—Л—Б–Њ–Ї—Г—О —Б—В–µ–њ–µ–љ—М —Б–ґ–∞—В–Є—П –≥–Њ—А—О—З–µ–є —Б–Љ–µ—Б–Є –Є —Г–ї—Г—З—И–∞—О—В —В–µ–њ–ї–Њ–≤–Њ–є —А–µ–ґ–Є–Љ.

2) –£–њ—А–Њ—Й–∞–µ—В—Б—П –Њ—В–ї–Є–≤–Ї–∞ –Є –Њ–±—А–∞–±–Њ—В–Ї–∞ –Ї–∞–Ї –≥–Њ–ї–Њ–≤–Ї–Є, —В–∞–Ї –Є —Ж–Є–ї–Є–љ–і—А–∞.

3) –°—К–µ–Љ–љ–∞—П –≥–Њ–ї–Њ–≤–Ї–∞ –њ–Њ–Ј–≤–Њ–ї—П–µ—В –Є–ї–Є —А–∞—Б—В–Њ—З–Ї–Њ–є —Д–ї–∞–љ—Ж–∞ —Ж–Є¬≠–ї–Є–љ–і—А–∞, –Є–ї–Є —Б–Љ–µ–љ–Њ–є –њ—А–Њ–Ї–ї–∞–і–Њ–Ї –Љ–µ–љ—П—В—М –Њ–±—К–µ–Љ –Ї–∞–Љ–µ—А—Л —Б–ґ–∞—В–Є—П, —З—В–Њ –Њ—Б–Њ–±–µ–љ–љ–Њ –≤–∞–ґ–љ–Њ –њ—А–Є —Д–Њ—А—Б–Є—А–Њ–≤–Ї–µ –і–≤–Є–≥–∞—В–µ–ї—П (–њ—А–Є —Б–Њ—А–µ–≤–љ–Њ–≤–∞–љ–Є—П—Е).

4) –°—К–µ–Љ–љ–∞—П –≥–Њ–ї–Њ–≤–Ї–∞ –њ–Њ–Ј–≤–Њ–ї—П–µ—В –Њ—Б–Љ–∞—В—А–Є–≤–∞—В—М —Ж–Є–ї–Є–љ–і—А –Є —Б—З–Є—Й–∞—В—М –љ–∞–≥–∞—А —Б –њ–Њ—А—И–љ—П –Є –≥–Њ–ї–Њ–≤–Ї–Є, –љ–µ —Б–љ–Є–Љ–∞—П —Ж–Є–ї–Є–љ–і—А–∞.

–Ґ–∞–Ї –Ї–∞–Ї —А–µ–Ј—М–±–∞ —Г –∞–ї—О–Љ–Є–љ–Є—П –њ—А–Є —З–∞—Б—В–Њ–Љ –Њ—В–≤–Є–љ—З–Є–≤–∞–љ–Є–Є —Б–±–Є–≤–∞–µ—В—Б—П, —В–Њ –≤ —Б—В–µ–љ–Ї—Г –≥–Њ–ї–Њ–≤–Ї–Є, –≥–і–µ –і–Њ–ї–ґ–љ–∞ –±—Л—В—М —Б–≤–µ—З–∞, –Є–љ–Њ–≥¬≠–і–∞ –≤–њ—А–µ—Б—Б–Њ–≤—Л–≤–∞–µ—В—Б—П –±—А–Њ–љ–Ј–Њ–≤–∞—П –≤—В—Г–ї–Ї–∞ 10 (—Д—Г—В–µ—А–Ї–∞, —Б–Љ. —А–Є—Б. 19), –≤ –Ї–Њ—В–Њ—А–Њ–є –Є –љ–∞—А–µ–Ј–∞–µ—В—Б—П —А–µ–Ј—М–±–∞ –њ–Њ–і —Б–≤–µ—З—Г.

–У–Њ–ї–Њ–≤–Ї–∞ —Б–Ї—А–µ–њ–ї—П–µ—В—Б—П —Б —Ж–Є–ї–Є–љ–і—А–Њ–Љ —В–∞–Ї–ґ–µ –њ—А–Є –њ–Њ—Б—А–µ–і—Б—В–≤–µ —И–њ–Є–ї–µ–Ї –Є –≥–∞–µ–Ї.

–У–µ—А–Љ–µ—В–Є—З–љ–Њ—Б—В—М —Б–Њ–µ–і–Є–љ–µ–љ–Є—П –≥–Њ–ї–Њ–≤–Ї–Є —Б —Ж–Є–ї–Є–љ–і—А–Њ–Љ –і–Њ—Б—В–Є¬≠–≥–∞–µ—В—Б—П –њ–Њ—Б—В–∞–љ–Њ–≤–Ї–Њ–є –Љ–µ–ґ–і—Г –љ–Є–Љ–Є –Љ–µ–і–љ–Њ-–∞—Б–±–µ—Б—В–Њ–≤–Њ–є –Є–ї–Є –ґ–µ–ї–µ¬≠–Ј–Њ-–∞—Б–±–µ—Б—В–Њ–≤–Њ–є –њ—А–Њ–Ї–ї–∞–і–Ї–Є. –Ґ–∞–Ї–Є–µ –ґ–µ –њ—А–Њ–Ї–ї–∞–і–Ї–Є –њ—А–Є–Љ–µ–љ—П—О—В—Б—П –Є –≤ —Б–Њ–µ–і–Є–љ–µ–љ–Є–Є —Ж–Є–ї–Є–љ–і—А–∞ —Б –≤—Л—Е–ї–Њ–њ–љ—Л–Љ –Ї–Њ–ї–ї–µ–Ї—В–Њ—А–Њ–Љ; –≤ –і—А—Г¬≠–≥–Є—Е –Љ–µ–љ–µ–µ –љ–∞–≥—А–µ—В—Л—Е –Љ–µ—Б—В–∞—Е, –Ї–∞–Ї —Б–Њ–µ–і–Є–љ–µ–љ–Є–µ —Ж–Є–ї–Є–љ–і—А–∞ —Б –Ї–∞—А¬≠—В–µ—А–Њ–Љ –Є –≤–њ—Г—Б–Ї–љ—Л–Љ–Є –њ–∞—В—А—Г–±–Ї–∞–Љ–Є, —Б—В–∞–≤—П—В—Б—П –Њ–±—Л—З–љ—Л–µ –њ–∞—А–∞–љ–Є—В–Њ–≤—Л–µ –Є–ї–Є –±—Г–Љ–∞–ґ–љ—Л–µ –њ—А–Њ–Ї–ї–∞–і–Ї–Є, –њ—А–Њ–њ–Є—В–∞–љ–љ—Л–µ –Љ–∞—Б–ї–Њ–Љ, –Є–ї–Є –њ—А—П¬≠–Љ–Њ –љ–∞ —И–µ–ї–ї–∞–Ї–µ.

–Я–Њ—А—И–µ–љ—М –і–≤–Є–≥–∞—В–µ–ї—П. –Я–Њ—А—И–µ–љ—М, –Ї–∞–Ї –Є —Ж–Є–ї–Є–љ–і—А, –Њ—В–љ–Њ—Б–Є—В—Б—П –Ї –Њ—Б–љ–Њ–≤–љ—Л–Љ –і–µ—В–∞–ї—П–Љ –і–≤–Є–≥–∞—В–µ–ї—П. –Т –і–≤—Г—Е—В–∞–Ї—В–љ—Л—Е –і–≤–Є–≥–∞—В–µ–ї—П—Е –Њ–љ —Г–њ—А–∞–≤–ї—П–µ—В –≤—Б–µ–Љ –њ—А–Њ—Ж–µ—Б—Б–Њ–Љ –≥–∞–Ј–Њ—А–∞—Б–њ—А–µ–і–µ–ї–µ–љ–Є—П, –Њ—В–Ї—А—Л–≤–∞—П –Є –Ј–∞–Ї—А—Л–≤–∞—П –≤–њ—Г—Б–Ї–љ—Л–µ, –њ—А–Њ–і—Г–≤–Њ—З–љ—Л–µ –Є –≤—Л–њ—Г—Б–Ї–љ—Л–µ –Њ–Ї–љ–∞.

–Я–Њ—А—И–µ–љ—М —Б–Њ—Б—В–Њ–Є—В –Є–Ј –≥–Њ–ї–Њ–≤–Ї–Є (–≤–µ—А—Е–љ—П—П —З–∞—Б—В—М –њ–Њ—А—И–љ—П –і–Њ –≥–љ–µ–Ј–і –њ–∞–ї—М—Ж–∞ –њ–Њ—А—И–љ—П), —О–±–Ї–Є (–љ–Є–ґ–љ—П—П —З–∞—Б—В—М –њ–Њ—А—И–љ—П, —Б–ї—Г–ґ–∞¬≠—Й–∞—П –љ–∞–њ—А–∞–≤–ї—П—О—Й–µ–є –њ—А–Є –µ–≥–Њ –і–≤–Є–ґ–µ–љ–Є–Є –≤ —Ж–Є–ї–Є–љ–і—А–µ) –Є –±–Њ–±—Л¬≠—И–µ–Ї (–≤–љ—Г—В—А–µ–љ–љ–Є—Е –њ—А–Є–ї–Є–≤–Њ–≤ –њ–Њ–і –≥–љ–µ–Ј–і–∞ –њ–∞–ї—М—Ж–∞ –њ–Њ—А—И–љ—П). –І—В–Њ¬≠–±—Л –≥–∞–Ј—Л –Є–Ј —Ж–Є–ї–Є–љ–і—А–∞ –љ–µ –њ—А–Њ–љ–Є–Ї–∞–ї–Є –≤ –Ї–∞—А—В–µ—А, –љ–∞ –њ–Њ—А—И–µ–љ—М –љ–∞¬≠–і–µ–≤–∞—О—В—Б—П –Ї–Њ–ї—М—Ж–∞, –і–ї—П —З–µ–≥–Њ –≤ –≥–Њ–ї–Њ–≤–Ї–µ –њ–Њ—А—И–љ—П –њ–Њ–і –љ–Є—Е –њ—А–Њ—В–∞¬≠—З–Є–≤–∞—О—В—Б—П –Ї–∞–љ–∞–≤–Ї–Є. –І–∞—Й–µ –≤—Б–µ–≥–Њ –њ–Њ—А—И–µ–љ—М —Б–љ–∞–±–ґ–∞–µ—В—Б—П –і–≤—Г–Љ—П-—В—А–µ–Љ—П —Г–њ–ї–Њ—В–љ–Є—В–µ–ї—М–љ—Л–Љ–Є –Ї–Њ–ї—М—Ж–∞–Љ–Є –Є –Њ–і–љ–Є–Љ –Љ–∞—Б–ї–Њ—Б—К–µ–Љ–љ—Л–Љ. –Ф–ї—П —В–Њ–≥–Њ —З—В–Њ–±—Л –Ї–Њ–ї—М—Ж–∞ –љ–µ –Љ–Њ–≥–ї–Є –≤–Њ –≤—А–µ–Љ—П —А–∞–±–Њ—В—Л –њ—А–Њ–≤–Њ—А–∞¬≠—З–Є–≤–∞—В—М—Б—П –Є –њ–Њ–њ–∞—Б—В—М —Б–≤–Њ–Є–Љ–Є –Ї–Њ–љ—Ж–∞–Љ–Є –≤ –њ—А–Њ—А–µ–Ј–Є –Њ–Ї–Њ–љ, –≤ –Ї–Њ–ї—М—Ж–µ¬≠–≤—Л–µ –Ї–∞–љ–∞–≤–Ї–Є —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞—О—В—Б—П —Б–њ–µ—Ж–Є–∞–ї—М–љ—Л–µ —Б—В–Њ–њ–Њ—А—Л –≤ –≤–Є–і–µ –љ–µ–±–Њ–ї—М—И–Є—Е —И—В–Є—Д—В–Њ–≤, —Г–і–µ—А–ґ–Є–≤–∞—О—Й–Є—Е –Є—Е –≤ –Њ–њ—А–µ–і–µ–ї–µ–љ–љ–Њ–Љ –њ–Њ¬≠–ї–Њ–ґ–µ–љ–Є–Є.

–£—З–Є—В—Л–≤–∞—П –±–Њ–ї—М—И–Њ–є –љ–∞–≥—А–µ–≤ –≤–µ—А—Е–љ–µ–є —З–∞—Б—В–Є –њ–Њ—А—И–љ—П, —З–∞—Б—В–Њ –≥–Њ–ї–Њ–≤–Ї—Г –µ–≥–Њ –і–µ–ї–∞—О—В –љ–µ—Б–Ї–Њ–ї—М–Ї–Њ –Љ–µ–љ—М—И–µ–≥–Њ –і–Є–∞–Љ–µ—В—А–∞, —З–µ–Љ —О–±–Ї—Г, –Є–Ј —А–∞—Б—З–µ—В–∞, —З—В–Њ –≤–Њ –≤—А–µ–Љ—П —А–∞–±–Њ—В—Л –њ—А–Є –љ–∞–≥—А–µ–≤–µ –Є—Е —А–∞–Ј–Љ–µ—А—Л –≤—Л—А–∞–≤–љ–Є–≤–∞—О—В—Б—П –Є —А–∞–±–Њ—З–Є–є –Ј–∞–Ј–Њ—А –Љ–µ–ґ–і—Г –≥–Є–ї—М–Ј–Њ–є –Є –њ–Њ—А—И–љ–µ–Љ —Б—В–∞–љ–Њ–≤–Є—В—Б—П –њ—А–Є–Љ–µ—А–љ–Њ –Њ–і–Є–љ–∞–Ї–Њ–≤—Л–Љ.

–°—В–µ–љ–Ї–∞ –Є –і–љ–Є—Й–µ –≥–Њ–ї–Њ–≤–Ї–Є –њ–Њ—А—И–љ—П –Є–Ј–≥–Њ—В–Њ–≤–ї—П—О—В—Б—П –≤—Б–µ–≥–і–∞ –±–Њ–ї–µ–µ —В–Њ–ї—Б—В—Л–Љ–Є, —З–µ–Љ —О–±–Ї–∞, —В–∞–Ї –Ї–∞–Ї –Њ–љ–Є –≤–Њ—Б–њ—А–Є–љ–Є–Љ–∞—О—В –њ–Њ–ї–љ–Њ–µ –і–∞–≤–ї–µ–љ–Є–µ –Њ—В —Б–≥–Њ—А–µ–≤—И–Є—Е –≥–∞–Ј–Њ–≤. –Э–∞—А—Г–ґ–љ–∞—П –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М –њ–Њ—А—И–љ—П, –њ–Њ–Љ–Є–Љ–Њ —В–Њ—З–љ–Њ—Б—В–Є –Њ–±—А–∞–±–Њ—В–Ї–Є, –і–µ–ї–∞–µ—В—Б—П –≥–ї–∞–і–Ї–Њ–є –і–ї—П —Г–Љ–µ–љ—М—И–µ¬≠–љ–Є—П –Ї–Њ—Н—Д—Д–Є—Ж–Є–µ–љ—В–∞ —В—А–µ–љ–Є—П –њ—А–Є –µ–≥–Њ –і–≤–Є–ґ–µ–љ–Є–Є.

–Я–Њ—А—И–љ–Є –њ–Њ–і–≤–µ—Б–љ—Л—Е –Љ–Њ—В–Њ—А–Њ–≤ –Њ—В–ї–Є–≤–∞—О—В—Б—П –і–ї—П –ї–µ–≥–Ї–Њ—Б—В–Є –Є –ї—Г—З—И–µ–є —В–µ–њ–ї–Њ–њ—А–Њ–≤–Њ–і–љ–Њ—Б—В–Є –њ—А–µ–Є–Љ—Г—Й–µ—Б—В–≤–µ–љ–љ–Њ –Є–Ј –∞–ї—О–Љ–Є–љ–Є–µ–≤—Л—Е —Б–њ–ї–∞–≤–Њ–≤. –С–ї–∞–≥–Њ–і–∞—А—П –≤—Л—Б–Њ–Ї–Њ–є —В–µ–њ–ї–Њ–њ—А–Њ–≤–Њ–і–љ–Њ—Б—В–Є –ї–µ–≥–Ї–Є—Е —Б–њ–ї–∞–≤–Њ–≤ –њ—А–Њ–Є—Б—Е–Њ–і–Є—В –±—Л—Б—В—А—Л–є –Њ—В–≤–Њ–і —В–µ–њ–ї–∞ –Њ—В –і–љ–Є—Й–∞ –њ–Њ—А—И–љ—П –Ї —Б—В–µ–љ¬≠–Ї–∞–Љ —Ж–Є–ї–Є–љ–і—А–∞ –Є —Б–љ–Є–ґ–∞–µ—В—Б—П —В–µ–Љ–њ–µ—А–∞—В—Г—А–∞ —Б–∞–Љ–Њ–є –љ–∞–≥—А–µ—В–Њ–є –µ–≥–Њ —З–∞—Б—В–Є вАФ –і–љ–Є—Й–∞ –њ–Њ—А—И–љ—П - –і–Њ 220вАФ270¬∞, —В–Њ–≥–і–∞ –Ї–∞–Ї —Г —З—Г–≥—Г–љ¬≠–љ—Л—Е –њ–Њ—А—И–љ–µ–є –Њ–љ–∞ –і–Њ—Б—В–Є–≥–∞–µ—В 400вАФ450¬∞. –≠—В–Њ —Г–ї—Г—З—И–∞–µ—В —В–µ–њ–ї–Њ¬≠–≤–Њ–є —А–µ–ґ–Є–Љ —А–∞–±–Њ—В—Л –і–≤–Є–≥–∞—В–µ–ї—П, –љ–µ –≤—Л–Ј—Л–≤–∞—П —Б–∞–Љ–Њ–≤–Њ—Б–њ–ї–∞–Љ–µ–љ–µ–љ–Є—П —Б–Љ–µ—Б–Є –њ—А–Є –±–Њ–ї—М—И–Є—Е —Б—В–µ–њ–µ–љ—П—Е —Б–ґ–∞—В–Є—П.

–Ь–µ–љ—М—И–Є–є —Г–і–µ–ї—М–љ—Л–є –≤–µ—Б –∞–ї—О–Љ–Є–љ–Є–µ–≤—Л—Е —Б–њ–ї–∞–≤–Њ–≤ —Б–љ–Є–ґ–∞–µ—В –њ—А–Є–Љ–µ—А–љ–Њ –љ–∞ 25вАФ30% –Њ–±—Й–Є–є –≤–µ—Б –њ–Њ—А—И–љ—П –њ—А–Њ—В–Є–≤ —З—Г–≥—Г–љ–љ–Њ–≥–Њ, —Е–Њ—В—П –Є –±–Њ–ї–µ–µ —В–Њ–љ–Ї–Њ–≥–Њ. –Т –±—Л—Б—В—А–Њ—Е–Њ–і–љ—Л—Е –і–≤–Є–≥–∞—В–µ–ї—П—Е –ї–µ–≥–Ї–Њ—Б—В—М –њ–Њ—А—И–љ—П –њ—А–Є–Њ–±—А–µ—В–∞–µ—В –њ–µ—А–≤–µ–љ—Б—В–≤—Г—О—Й–µ–µ –Ј–љ–∞—З–µ–љ–Є–µ, —В–∞–Ї –Ї–∞–Ї –≤–ї–Є—П–µ—В –љ–∞ –≤–µ–ї–Є—З–Є–љ—Г —Б–Є–ї –Є–љ–µ—А—Ж–Є–Є, –≤—Л–Ј—Л–≤–∞—О—Й–Є—Е –≤–Є–±—А–∞—Ж–Є—О –Љ–Њ¬≠—В–Њ—А–∞ –Є —Б—Г–і–љ–∞.

–®–Є—А–Є–љ–∞ –Ї–∞–љ–∞–≤–Њ–Ї –њ–Њ–і –Ї–Њ–ї—М—Ж–∞ —Г —Б–Њ–≤—А–µ–Љ–µ–љ–љ—Л—Е –њ–Њ–і–≤–µ—Б–љ—Л—Е –Љ–Њ—В–Њ—А–Њ–≤ –њ—А–Њ—В–∞—З–Є–≤–∞–µ—В—Б—П —Б —А–∞–і–Є–∞–ї—М–љ—Л–Љ –Ј–∞–Ј–Њ—А–Њ–Љ –љ–∞ –≥–ї—Г–±–Є–љ—Г –Ї–∞–љ–∞–≤–Ї–Є –≤ 0,5вАФ0,6 –Љ–Љ, –∞ –њ–Њ –≤—Л—Б–Њ—В–µ –Ї–∞–љ–∞–≤–Ї–Є вАФ —Б –і–Њ–њ—Г—Б–Ї–Њ–Љ + 0,02 –Љ–Љ.

–Т—Л—Б–Њ—В—Г –њ–Њ—А—И–љ—П –і–≤—Г—Е—В–∞–Ї—В–љ–Њ–≥–Њ –і–≤–Є–≥–∞—В–µ–ї—П –Њ–±—Л—З–љ–Њ –і–µ–ї–∞—О—В —А–∞–≤–љ–Њ–є —Е–Њ–і—Г –њ–Њ—А—И–љ—П, —Б –њ—А–Є–±–∞–≤–ї–µ–љ–Є–µ–Љ 5вАФ6 –Љ–Љ –љ–∞ –њ–µ—А–µ–Ї—А—Л—В–Є–µ –Њ–Ї–Њ–љ.

–Я–Њ—А—И–љ–µ–≤—Л–µ –Ї–Њ–ї—М—Ж–∞. –Я–Њ—А—И–љ–µ–≤—Л–µ –Ї–Њ–ї—М—Ж–∞ –њ–Њ —Б–≤–Њ–µ–Љ—Г –љ–∞–Ј–љ–∞¬≠—З–µ–љ–Є—О –њ–Њ–і—А–∞–Ј–і–µ–ї—П—О—В—Б—П –љ–∞ —Г–њ–ї–Њ—В–љ–Є—В–µ–ї—М–љ—Л–µ, –Є–ї–Є –Ї–Њ–Љ–њ—А–µ—Б—Б–Є–Њ–љ¬≠–љ—Л–µ, –Є –љ–∞ –Љ–∞—Б–ї–Њ—Б—К–µ–Љ–љ—Л–µ.

–£–њ–ї–Њ—В–љ–Є—В–µ–ї—М–љ—Л–µ –Ї–Њ–ї—М—Ж–∞ –і–ї—П –њ–Њ—А—И–љ—П –њ—А–µ–Є–Љ—Г—Й–µ—Б—В–≤–µ–љ–љ–Њ –Є–Ј–≥–Њ—В–Њ–≤–ї—П—О—В—Б—П –њ—А—П–Љ–Њ—Г–≥–Њ–ї—М–љ–Њ–≥–Њ –Є–ї–Є —В—А–∞–њ–µ—Ж–Њ–Є–і–∞–ї—М–љ–Њ–≥–Њ —Б–µ—З–µ¬≠–љ–Є—П —Б –љ–∞—А—Г–ґ–љ—Л–Љ –і–Є–∞–Љ–µ—В—А–Њ–Љ, –≤ —Б–≤–Њ–±–Њ–і–љ–Њ–Љ —Б–Њ—Б—В–Њ—П–љ–Є–Є –љ–µ—Б–Ї–Њ–ї—М–Ї–Њ –±–Њ–ї—М—И–Є–Љ –і–Є–∞–Љ–µ—В—А–∞ —Ж–Є–ї–Є–љ–і—А–∞, –Є –Є–Љ–µ—О—В —А–∞–Ј—А–µ–Ј, –љ–∞–Ј—Л–≤–∞–µ–Љ—Л–є –Ј–∞–Љ–Ї–Њ–Љ. –Т–µ–ї–Є—З–Є–љ–∞ –Ј–∞–Ј–Њ—А–∞ –≤ –Ј–∞–Љ–Ї–µ –і–Њ–њ—Г—Б–Ї–∞–µ—В—Б—П –≤ —А–∞–±–Њ—З–µ–Љ —Б–Њ—Б—В–Њ—П–љ–Є–Є 0,2вАФ0,3 –Љ–Љ.

–†–Є—Б. 20. –§–Њ—А–Љ—Л –Ј–∞–Љ–Ї–Њ–≤, –њ—А–Є–Љ–µ¬≠–љ—П–µ–Љ—Л–µ –≤ –њ–Њ—А—И–љ–µ–≤—Л—Е –Ї–Њ–ї—М—Ж–∞—Е

–Я–Њ—Б–ї–µ —Г—Б—В–∞–љ–Њ–≤–Ї–Є –≤ —Ж–Є–ї–Є–љ–і—А —Б–ґ–∞—В–Њ–µ –Ї–Њ–ї—М—Ж–Њ –≤ —Б–Є–ї—Г —Б–≤–Њ–µ–є —Г–њ—А—Г–≥–Њ—Б—В–Є –≤–њ–ї–Њ—В–љ—Г—О –њ—А–Є–ґ–Љ–µ—В—Б—П –Ї –Ј–µ—А–Ї–∞¬≠–ї—Г —Ж–Є–ї–Є–љ–і—А–∞, —Б–Њ–Ј–і–∞–≤–∞—П —Г–њ–ї–Њ—В¬≠–љ–µ–љ–Є–µ –Ј–∞–Ј–Њ—А–∞. –Я—А–Є –і–≤–Є–ґ–µ–љ–Є–Є –њ–Њ—А—И–љ—П –≤ —В—Г –Є–ї–Є –Є–љ—Г—О —Б—В–Њ—А–Њ–љ—Г –Ї–Њ–ї—М—Ж–Њ –њ–Њ–њ–µ—А–µ–Љ–µ–љ–љ–Њ –њ—А–Є–ґ–Є¬≠–Љ–∞–µ—В—Б—П —В–Њ –Ї –Њ–і–љ–Њ–є, —В–Њ –Ї –і—А—Г–≥–Њ–є —Б—В–Њ—А–Њ–љ–µ –Ї–∞–љ–∞–≤–Ї–Є, –≤—Л–Ј—Л–≤–∞—П –Є–Ј¬≠–љ–Њ—Б –њ–Њ—Б–ї–µ–і–љ–µ–є.

–Я–Њ –≤—Л—Б–Њ—В–µ –Ї–Њ–ї—М—Ж–∞ –Є–Ј–≥–Њ—В–Њ–≤–ї—П—О—В—Б—П –Њ—В 1,5 –і–Њ 3 –Љ–Љ. –С–Њ–ї–µ–µ —И–Є—А–Њ–Ї–Є–µ –Ї–Њ–ї—М—Ж–∞ —Б–Є–ї—М–љ–Њ –≤–ї–Є—П—О—В –љ–∞ –Є–Ј–љ–Њ—Б –Ї–∞–љ–∞–≤–Њ–Ї.

–Ч–∞–Љ–Ї–Є –Ї–Њ–ї–µ—Ж –Є–Ј–≥–Њ—В–Њ–≤–ї—П—О—В—Б—П —А–∞–Ј–ї–Є—З–љ–Њ–є —Д–Њ—А–Љ—Л, –љ–∞—З–Є–љ–∞—П –Њ—В –њ—А—П–Љ–Њ–≥–Њ —Б—А–µ–Ј–∞ –Є –Ї–Њ–љ—З–∞—П —Г–≥–ї–Њ–≤—Л–Љ –Є —Д–Є–≥—Г—А–љ—Л–Љ –њ—А–Њ—Д–Є–ї–µ–Љ (—А–Є—Б. 20).

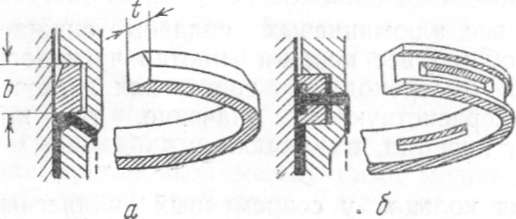

–Ь–∞—Б–ї–Њ—Б—К–µ–Љ–љ—Л–µ –Ї–Њ–ї—М—Ж–∞ (—А–Є—Б. 21), —Б–Њ–Ј–і–∞–≤–∞—П —Г–њ–ї–Њ—В–љ–µ–љ–Є–µ, –љ–µ –њ–Њ–Ј–≤–Њ–ї—П—О—В –њ—А–Њ–њ—Г—Б–Ї–∞—В—М –Є–Ј–ї–Є—И–љ–µ–µ –Љ–∞—Б–ї–Њ –≤–љ—Г—В—А—М —Ж–Є–ї–Є–љ–і—А–∞. –С–ї–∞–≥–Њ–і–∞—А—П –Є–Љ –Ј–љ–∞—З–Є—В–µ–ї—М–љ–Њ —Б–љ–Є–ґ–∞–µ—В—Б—П —Г–і–µ–ї—М–љ—Л–є —А–∞—Б—Е–Њ–і –Љ–∞—Б–ї–∞ –≤ –і–≤–Є–≥–∞—В–µ–ї–µ –Є —Г–Љ–µ–љ—М—И–∞–µ—В—Б—П –љ–∞–≥–∞—А–Њ–Њ–±—А–∞–Ј–Њ–≤–∞–љ–Є–µ –≤ –Ї–∞–Љ–µ—А–µ —Б–ґ–∞¬≠—В–Є—П –Є –љ–∞ –і–љ–Є—Й–µ –њ–Њ—А—И–љ—П.

–Ь–∞—В–µ—А–Є–∞–ї–Њ–Љ –і–ї—П –Ї–Њ–ї–µ—Ж —Б–ї—Г–ґ–Є—В —З—Г–≥—Г–љ –°–І-21-40, –∞ —В–∞–Ї–ґ–µ —Б–њ–µ—Ж–Є–∞–ї—М–љ—Л–µ —З—Г–≥—Г–љ—Л —Б –њ—А–Є—Б–∞–і–Ї–Њ–є —Д–Њ—Б—Д–Њ—А–∞ –Є –≤–∞–љ–љ–∞–і–Є—П. –Я—А–Є –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–Є–Є –Ї–Њ–ї–µ—Ж –і–Њ–ї–ґ–љ—Л –Њ–±–µ—Б–њ–µ—З–Є¬≠–≤–∞—В—М—Б—П –Њ–і–љ–Њ—А–Њ–і–љ–∞—П —Б—В—А—Г–Ї—В—Г—А–∞ –Љ–µ—В–∞–ї–ї–∞ –Є —А–∞–≤–љ–Њ–Љ–µ—А–љ–∞—П –Є—Е —Г–њ¬≠—А—Г–≥–Њ—Б—В—М.

–†–Є—Б. 21. –Ь–∞—Б–ї–Њ—Б—К–µ–Љ–љ—Л–µ –Ї–Њ–ї—М—Ж–∞: –∞ вАФ –Ї–Њ–ї—М—Ж–Њ –±–µ–Ј –Њ—В–≤–µ—А—Б—В–Є–є; –± вАФ –Ї–Њ–ї—М—Ж–Њ —Б –њ—А–Њ¬≠–і–Њ–ї—М–љ—Л–Љ–Є –Њ—В–≤–µ—А—Б—В–Є—П–Љ–Є

–®–∞—В—Г–љ —Б–Њ—Б—В–Њ–Є—В –Є–Ј —В—А–µ—Е –Њ—Б–љ–Њ–≤–љ—Л—Е —З–∞¬≠—Б—В–µ–є: –≤–µ—А—Е–љ–µ–є –≥–Њ–ї–Њ–≤–Ї–Є —И–∞—В—Г–љ–∞, –Њ–±—Е–≤–∞—В—Л–≤–∞—О—Й–µ–є –њ–∞–ї–µ—Ж, –љ–Є–ґ¬≠–љ–µ–є –≥–Њ–ї–Њ–≤–Ї–Є —И–∞—В—Г–љ–∞, –Њ–±—Е–≤–∞—В—Л–≤–∞—О—Й–µ–є —И–µ–є¬≠–Ї—Г, –Є–ї–Є —Ж–∞–њ—Д—Г, –Є —В–µ¬≠–ї–∞ —И–∞—В—Г–љ–∞, —Б–≤—П–Ј—Л–≤–∞—О—Й–µ–≥–Њ –Є—Е –Љ–µ–ґ–і—Г —Б–Њ–±–Њ–є.

–Ч–∞ –њ–Њ—Б–ї–µ–і–љ–µ–µ –≤—А–µ–Љ—П —Б–Њ—З–ї–µ–љ–µ–љ–Є–µ –љ–Є–ґ–љ–µ–є –≥–Њ–ї–Њ–≤–Ї–Є —Б —Ж–∞–њ—Д–Њ–є –Ї—А–Є–≤–Њ—И–Є–њ–∞ –і–µ–ї–∞–µ—В—Б—П –њ—А–µ–Є–Љ—Г—Й–µ—Б—В–≤–µ–љ–љ–Њ —А–Њ–ї–Є–Ї–Њ–≤—Л–Љ. –Э–Є–ґ–љ—П—П –≥–Њ–ї–Њ–≤–Ї–∞ —И–∞—В—Г–љ–∞ –і–µ–ї–∞–µ—В—Б—П –љ–µ—А–∞–Ј—К–µ–Љ–љ–Њ–є –Є –њ–Њ–ї—Г—З–∞–µ—В—Б—П –±–Њ–ї–µ–µ –ї–µ–≥–Ї–Њ–є. –Т—Л–≥–Њ–і–∞ —В–∞–Ї–Њ–є –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Є –љ–µ —В–Њ–ї—М–Ї–Њ –≤ –ї–µ–≥–Ї–Њ—Б—В–Є –Є —Г–Љ–µ–љ—М—И–µ–љ–Є–Є —В—А–µ–љ–Є—П, –љ–Њ –Є –≤ —Г–Љ–µ–љ—М—И–µ–љ–Є–Є –µ–µ –≥–∞–±–∞—А–Є—В–Њ–≤ –Є –≤ –±–Њ–ї—М¬≠—И–µ–є –љ–∞–і–µ–ґ–љ–Њ—Б—В–Є —Б–Љ–∞–Ј–Ї–Є, —З–µ–Љ –њ—А–Є —Б–Ї–Њ–ї—М–Ј—П—Й–µ–Љ –њ–Њ–і—И–Є–њ–љ–Є–Ї–µ. –Ф–ї–Є–љ–∞ —Б–Ї–Њ–ї—М–Ј—П—Й–µ–≥–Њ –њ–Њ–і—И–Є–њ–љ–Є–Ї–∞, –њ–Њ —А–∞—Б—З–µ—В—Г, –њ–Њ–ї—Г—З–∞–µ—В—Б—П –њ—А–Є¬≠–Љ–µ—А–љ–Њ –≤ –і–≤–∞-—В—А–Є —А–∞–Ј–∞ –±–Њ–ї—М—И–µ —А–Њ–ї–Є–Ї–Њ–≤–Њ–≥–Њ, —З—В–Њ –њ–Њ–≤—Л—И–∞–µ—В –љ–µ —В–Њ–ї—М–Ї–Њ –≤–µ—Б –љ–Є–ґ–љ–µ–є –≥–Њ–ї–Њ–≤–Ї–Є, —Г—З–∞—Б—В–≤—Г—О—Й–µ–є –≤ —А–Њ—Б—В–µ —Ж–µ–љ—В—А–Њ–±–µ–ґ¬≠–љ—Л—Е —Б–Є–ї –Ї—А–Є–≤–Њ—И–Є–њ–љ–Њ–≥–Њ –Љ–µ—Е–∞–љ–Є–Ј–Љ–∞, –љ–Њ –Є –Њ–±—Й–Є–є –≤–µ—Б –і–≤–Є–≥–∞—В–µ–ї—П, —В–∞–Ї –Ї–∞–Ї —В—А–µ–±—Г–µ—В –±–Њ–ї–µ–µ —В—П–ґ–µ–ї—Л—Е –њ—А–Њ—В–Є–≤–Њ–≤–µ—Б–Њ–≤ –Є —Г–і–ї–Є–љ—П–µ—В —Б–∞–Љ –і–≤–Є–≥–∞—В–µ–ї—М. –Т–µ—А—Е–љ—П—П –≥–Њ–ї–Њ–≤–Ї–∞ —И–∞—В—Г–љ–∞ —З–∞—Й–µ –≤—Л–њ–Њ–ї–љ—П–µ—В—Б—П —Б–Њ –≤—Б—В–∞–≤–љ–Њ–є –≥–ї–∞–і–Ї–Њ–є –≤—В—Г–ї–Ї–Њ–є –Є–Ј –±—А–Њ–љ–Ј—Л, –≥–Њ—А–∞–Ј–і–Њ —А–µ–ґ–µ –≤—Б—В—А–µ—З–∞¬≠—О—В—Б—П –≥–Њ–ї–Њ–≤–Ї–Є —Б–Њ –≤—Б—В–∞–≤–љ—Л–Љ–Є –і–ї–Є–љ–љ—Л–Љ–Є —В–Њ–љ–Ї–Є–Љ–Є —А–Њ–ї–Є–Ї–∞–Љ–Є (–Є–≥–ї–∞–Љ–Є), –Њ–±—А–∞–Ј—Г—О—Й–Є–Љ–Є ¬Ђ–Є–≥–Њ–ї—М—З–∞—В—Л–є –њ–Њ–і—И–Є–њ–љ–Є–Ї¬ї.

–°–Љ–∞–Ј–Ї–∞ –≤–µ—А—Е–љ–µ–є –≥–Њ–ї–Њ–≤–Ї–Є –Њ—Б—Г—Й–µ—Б—В–≤–ї—П–µ—В—Б—П —З–µ—А–µ–Ј –Њ—В–≤–µ—А—Б—В–Є–µ –≤–≤–µ—А—Е—Г –≥–Њ–ї–Њ–≤–Ї–Є, –≤ –Ї–Њ—В–Њ—А–Њ–µ –њ–Њ–њ–∞–і–∞–µ—В –Љ–∞—Б–ї–Њ, —Б—В–µ–Ї–∞—О—Й–µ–µ —Б –і–љ–Є—Й–∞ –њ–Њ—А—И–љ—П.

–Ґ–µ–ї–Њ —И–∞—В—Г–љ–∞, –Є–ї–Є —Б—В–µ—А–ґ–µ–љ—М, –Є–Ј–≥–Њ—В–Њ–≤–ї—П–µ—В—Б—П –і–ї—П –ї—Г—З—И–µ–≥–Њ —Б–Њ–њ—А–Њ—В–Є–≤–ї–µ–љ–Є—П –њ—А–Њ–і–Њ–ї—М–љ–Њ–Љ—Г –Є–Ј–≥–Є–±—Г —В–∞–≤—А–Њ–≤–Њ–≥–Њ —Б–µ—З–µ–љ–Є—П, —А–µ–ґ–µ –њ—А—П–Љ–Њ—Г–≥–Њ–ї—М–љ–Њ–≥–Њ –Є–ї–Є —В—А—Г–±—З–∞—В–Њ–≥–Њ (–њ–Њ–ї–Њ–≥–Њ) —Б–µ—З–µ–љ–Є—П.

–Ь–∞—В–µ—А–Є–∞–ї–Њ–Љ –і–ї—П —И–∞—В—Г–љ–Њ–≤ —Б–ї—Г–ґ–∞—В —Г–≥–ї–µ—А–Њ–і–Є—Б—В—Л–µ –Є –≤—Л—Б–Њ¬≠–Ї–Њ–Ї–∞—З–µ—Б—В–≤–µ–љ–љ—Л–µ —Б—В–∞–ї–Є. –Ъ–Њ–≤–Ї–Є–є —З—Г–≥—Г–љ –Є –ї–µ–≥–Ї–Є–µ —Б–њ–ї–∞–≤—Л –њ—А–Є¬≠–Љ–µ–љ—П—О—В—Б—П –Ї–∞–Ї –Є—Б–Ї–ї—О—З–µ–љ–Є–µ.

–Я–Њ—А—И–љ–µ–≤–Њ–є –њ–∞–ї–µ—Ж. –Я–Њ—А—И–љ–µ–≤–Њ–є –њ–∞–ї–µ—Ж —И–∞—А–љ–Є—А–љ–Њ —Б–Њ–µ–і–Є–љ—П–µ—В –њ–Њ—А—И–µ–љ—М —Б —И–∞—В—Г–љ–Њ–Љ. –І–µ—А–µ–Ј –љ–µ–≥–Њ –њ–µ—А–µ–і–∞–µ—В—Б—П –≤—Б—П —Б–Є–ї–∞ –і–∞–≤–ї–µ¬≠–љ–Є—П –≥–∞–Ј–∞ —Б –њ–Њ—А—И–љ—П –љ–∞ —И–∞—В—Г–љ. –Я–∞–ї–µ—Ж –љ–∞–≥—А—Г–ґ–∞–µ—В—Б—П –њ–Њ—З—В–Є —Г–і–∞—А–љ–Њ, –∞ –њ–Њ—В–Њ–Љ—Г –µ–≥–Њ –Є–Ј–≥–Њ—В–Њ–≤–ї—П—О—В –і–Њ—Б—В–∞—В–Њ—З–љ–Њ –њ—А–Њ—З–љ—Л–Љ. –Ф–ї—П –ї–µ–≥–Ї–Њ—Б—В–Є –њ–Њ—А—И–љ–µ–≤–Њ–є –њ–∞–ї–µ—Ж –Є–Ј–≥–Њ—В–Њ–≤–ї—П–µ—В—Б—П –њ–Њ–ї—Л–Љ, —В–∞–Ї –Ї–∞–Ї –µ–≥–Њ –≤–µ—Б, –Ї–∞–Ї –Є –≤–µ—Б –њ–Њ—А—И–љ—П, —Г—З–∞—Б—В–≤—Г–µ—В –≤ –Љ–∞—Б—Б–µ –≤–Њ–Ј–≤—А–∞—В–љ–Њ-–њ–Њ—Б—В—Г–њ–∞¬≠—В–µ–ї—М–љ–Њ –і–≤–Є–ґ—Г—Й–Є—Е—Б—П —З–∞—Б—В–µ–є –Є –≤–ї–Є—П–µ—В –љ–∞ –≤–µ–ї–Є—З–Є–љ—Г —Б–Є–ї –Є–љ–µ—А¬≠—Ж–Є–Є –Ї—А–Є–≤–Њ—И–Є–њ–љ–Њ-—И–∞—В—Г–љ–љ–Њ–≥–Њ –Љ–µ—Е–∞–љ–Є–Ј–Љ–∞.

–Я–Њ—А—И–љ–µ–≤–Њ–є –њ–∞–ї–µ—Ж, –Є–Ј–≥–Њ—В–Њ–≤–ї–µ–љ–љ—Л–є –Є–Ј –≤—П–Ј–Ї–Њ–є –Љ–∞–ї–Њ—Г–≥–ї–µ—А–Њ¬≠–і–Є—Б—В–Њ–є –Є–ї–Є –ї–µ–≥–Є—А–Њ–≤–∞–љ–љ–Њ–є —Б—В–∞–ї–Є, –њ–Њ–і–≤–µ—А–≥–∞–µ—В—Б—П —Ж–µ–Љ–µ–љ—В–∞—Ж–Є–Є –Є —В–µ—А–Љ–Њ–Њ–±—А–∞–±–Њ—В–Ї–µ.

–Я–∞–ї–µ—Ж –љ–µ –і–Њ–ї–ґ–µ–љ –Є–Љ–µ—В—М –њ—А–Њ–і–Њ–ї—М–љ–Њ–≥–Њ –њ–µ—А–µ–Љ–µ—Й–µ–љ–Є—П –≤–і–Њ–ї—М —Б–≤–Њ–µ–є –Њ—Б–Є, –Є–љ–∞—З–µ –Њ–љ –Љ–Њ–ґ–µ—В –њ–Њ—Ж–∞—А–∞–њ–∞—В—М –Ј–µ—А–Ї–∞–ї–Њ —Ж–Є–ї–Є–љ–і—А–∞. –І—В–Њ–±—Л —Н—В–Њ–≥–Њ –љ–µ –њ—А–Њ–Є–Ј–Њ—И–ї–Њ, –њ–∞–ї–µ—Ж —Д–Є–Ї—Б–Є—А—Г—О—В –Є–ї–Є –њ—А–Є –њ–Њ–Љ–Њ¬≠—Й–Є –њ—А—Г–ґ–Є–љ–љ—Л—Е —Б—В–Њ–њ–Њ—А–љ—Л—Е –Ї–Њ–ї–µ—Ж-–Ј–∞–Љ–Ї–Њ–≤, –Є–ї–Є –њ—А–Є –њ–Њ–Љ–Њ—Й–Є –∞–ї—О–Љ–Є–љ–Є–µ–≤—Л—Е –≥—А–Є–±–Ї–Њ–≤.

–°—В–Њ–њ–Њ—А–љ—Л–µ –Ї–Њ–ї—М—Ж–∞ –Є –≥—А–Є–±–Ї–Є –љ–µ –і–Њ–њ—Г—Б–Ї–∞—О—В –њ—А–Њ–і–Њ–ї—М–љ–Њ–≥–Њ —Б–Љ–µ—Й–µ–љ–Є—П –њ–∞–ї—М—Ж–∞, –љ–µ –њ—А–µ–њ—П—В—Б—В–≤—Г—П –њ–∞–ї—М—Ж—Г –њ–Њ–≤–Њ—А–∞—З–Є–≤–∞—В—М—Б—П –≤–Њ¬≠–Ї—А—Г–≥ —Б–≤–Њ–µ–є –Њ—Б–Є, –Њ—В—Б—О–і–∞ –Њ–љ –њ–Њ–ї—Г—З–Є–ї –љ–∞–Ј–≤–∞–љ–Є–µ –њ–ї–∞–≤–∞—О—Й–µ–≥–Њ. –Ґ–∞–Ї–Њ–µ –Ї—А–µ–њ–ї–µ–љ–Є–µ —Б–љ–Є–ґ–∞–µ—В –Є–Ј–љ–Њ—Б –њ–∞–ї—М—Ж–∞ –Є —Г–і–ї–Є–љ—П–µ—В —Б—А–Њ–Ї –µ–≥–Њ —Б–ї—Г–ґ–±—Л. –Э–∞—А—Г–ґ–љ–∞—П –њ–Њ–≤–µ—А—Е–љ–Њ—Б—В—М –њ–∞–ї—М—Ж–∞ —И–ї–Є—Д—Г–µ—В—Б—П.

–Ъ–Њ–ї–µ–љ—З–∞—В—Л–є –≤–∞–ї. –Ъ–Њ–ї–µ–љ—З–∞—В—Л–µ –≤–∞–ї—Л –њ–Њ–і–≤–µ—Б–љ—Л—Е –Љ–Њ—В–Њ—А–Њ–≤ —З–∞¬≠—Й–µ –≤—Б–µ–≥–Њ –Є–Ј–≥–Њ—В–Њ–≤–ї—П—О—В—Б—П —Б–Њ—Б—В–∞–≤–љ—Л–Љ–Є, —Ж–∞–њ—Д–∞ –Є –Ї–Њ—А–µ–љ–љ—Л–µ —И–µ–є¬≠–Ї–Є —Б–Њ–µ–і–Є–љ—П—О—В—Б—П —Б–Њ —Й–µ–Ї–∞–Љ–Є –Є–ї–Є –њ—А–Є –њ–Њ—Б—А–µ–і—Б—В–≤–µ –Ї–Њ–љ—Г—Б–Њ–≤ —Б–Њ —И–њ–Њ–љ–Ї–∞–Љ–Є, –∞ –Ј–∞—В–µ–Љ –Ј–∞—В—П–≥–Є–≤–∞—О—В—Б—П –≥–∞–є–Ї–∞–Љ–Є (—А–∞–Ј—К–µ–Љ–љ–Њ–µ —Б–Њ–µ–і–Є¬≠–љ–µ–љ–Є–µ, —А–Є—Б. 22), –Є–ї–Є –Ј–∞–њ—А–µ—Б—Б–Њ–≤–Ї–Њ–є —Ж–∞–њ—Д –Є –Ї–Њ—А–µ–љ–љ—Л—Е —И–µ–µ–Ї –≤ —Й–µ–Ї–Є –Ї—А–Є–≤–Њ—И–Є–њ–∞ (–љ–µ—А–∞–Ј—К–µ–Љ–љ–Њ–µ —Б–Њ–µ–і–Є–љ–µ–љ–Є–µ, —Б–Љ. —А–Є—Б. 19), –Є–ї–Є –Ї–Њ–Љ–±–Є–љ–Є—А–Њ–≤–∞–љ–љ—Л–Љ —Б–њ–Њ—Б–Њ–±–Њ–Љ, –њ–Њ–Ј–≤–Њ–ї—П—О—Й–Є–Љ –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—М —А–∞–Ј—К–µ–Љ –њ–Њ —Ж–∞–њ—Д–µ –Ї—А–Є–≤–Њ—И–Є–њ–∞ (—А–Є—Б. 23).

–°–±–Њ—А–Ї–∞ —Б–Њ—Б—В–∞–≤–љ–Њ–≥–Њ –Ї–Њ–ї–µ–љ—З–∞—В–Њ–≥–Њ –≤–∞–ї–∞ –њ—А–Є –љ–µ—А–∞–Ј—К–µ–Љ–љ–Њ–Љ —И–∞—В—Г–љ–µ –њ—А–Њ–Є–Ј–≤–Њ–і–Є—В—Б—П —Б–Њ–≤–Љ–µ—Б—В–љ–Њ —Б —И–∞—В—Г–љ–Њ–Љ. –Я–µ—А–µ–і –Њ–Ї–Њ–љ—З–∞¬≠—В–µ–ї—М–љ–Њ–є —Б–±–Њ—А–Ї–Њ–є –і–≤—Г—Е —Й–µ–Ї —Б —Ж–∞–њ—Д–Њ–є —Б–њ–µ—А–≤–∞ –љ–∞—Б–∞–ґ–Є–≤–∞–µ—В—Б—П —И–∞—В—Г–љ —Б–Њ –≤—Б–µ–Љ–Є —Б–≤–Њ–Є–Љ–Є —А–Њ–ї–Є–Ї–∞–Љ–Є, –∞ –Ј–∞—В–µ–Љ —Г–ґ–µ –Ј–∞–≤–Њ–і–Є—В—Б—П –љ–∞ —И–њ–Њ–љ–Ї–µ —Й–µ–Ї–∞, –Ј–∞—В—П–≥–Є–≤–∞–µ—В—Б—П –≥–∞–є–Ї–Њ–є –Є —Д–Є–Ї—Б–Є—А—Г–µ—В—Б—П –Ј–∞–Љ–Ї–Њ–≤–Њ–є —И–∞–є–±–Њ–є; —В–Њ –ґ–µ —Б–∞–Љ–Њ–µ –Є –њ—А–Є –њ—А–µ—Б—Б–Њ–≤–Њ–Љ —Б–Њ–µ–і–Є–љ–µ–љ–Є–Є: —Б–њ–µ—А–≤–∞ —Б–∞–ґ–∞–µ—В—Б—П –љ–∞ —А–Њ–ї–Є–Ї–∞—Е —И–∞—В—Г–љ, –∞ –Ј–∞—В–µ–Љ –Њ–Ї–Њ–љ—З–∞—В–µ–ї—М–љ–Њ –Ј–∞–њ—А–µ—Б—Б–Њ¬≠–≤—Л–≤–∞–µ—В—Б—П —Ж–∞–њ—Д–∞ –≤ —Й–µ–Ї–Є.

–°—Г—Й–µ—Б—В–≤–µ–љ–љ—Л–Љ –љ–µ–і–Њ—Б—В–∞—В–Ї–Њ–Љ –љ–µ—А–∞–Ј–±–Њ—А–љ–Њ–є (–њ—А–µ—Б—Б–Њ–≤–Њ–є) –Ї–Њ–љ¬≠—Б—В—А—Г–Ї—Ж–Є–Є —П–≤–ї—П–µ—В—Б—П —В–Њ, —З—В–Њ –≤ —Б–ї—Г—З–∞–µ –Є–Ј–љ–Њ—Б–∞ —Ж–∞–њ—Д—Л –Є–ї–Є —И–∞—В—Г–љ–∞ –Є–ї–Є —Б–Љ–µ–љ—Л —А–Њ–ї–Є–Ї–Њ–≤ –њ—А–Є—Е–Њ–і–Є—В—Б—П –Ј–∞–Љ–µ–љ–Є—В—М –≤–µ—Б—М –Ї–Њ–Љ–њ–ї–µ–Ї—В –≤–∞–ї–∞, –∞ –љ–µ –Њ–і–љ—Г —В–Њ–ї—М–Ї–Њ –Є–Ј–љ–Њ—Б–Є–≤—И—Г—О—Б—П —З–∞—Б—В—М.

–†–Є—Б. 22. –†–∞–Ј—К–µ–Љ–љ–∞—П –Ї–Њ–љ—Б—В—А—Г–Ї¬≠—Ж–Є—П –Ї–Њ–ї–µ–љ—З–∞—В–Њ–≥–Њ –≤–∞–ї–∞: 1 вАФ —Й–µ–Ї–∞; 2 вАФ —Ж–∞–њ—Д–∞ –Ї—А–Є–≤–Њ—И–Є¬≠–њ–∞; 3 вАФ –Ї–Њ—А–µ–љ–љ–∞—П —И–µ–є–Ї–∞, –Є–ї–Є —Ж–∞–њ—Д–∞

–©–µ–Ї–Є –Ї–Њ–ї–µ–љ—З–∞—В–Њ–≥–Њ –≤–∞–ї–∞ –і–≤—Г—Е¬≠—В–∞–Ї—В–љ–Њ–≥–Њ –і–≤–Є–≥–∞—В–µ–ї—П —Б –Ї—А–Є–≤–Њ—И–Є–њ–љ–Њ-–Ї–∞–Љ–µ—А–љ–Њ–є –њ—А–Њ–і—Г–≤–Ї–Њ–є –≤—Л–њ–Њ–ї¬≠–љ—П—О—В—Б—П –≤—Б–µ–≥–і–∞ –≤ –≤–Є–і–µ –Ї—А—Г–≥–ї–Њ–≥–Њ –і–Є—Б–Ї–∞ —Б –њ—А–Є–ї–Є–≤–∞–Љ–Є (–њ—А–Њ—В–Є–≤–Њ–≤–µ¬≠—Б–∞–Љ–Є), —А–∞—Б–њ–Њ–ї–Њ–ґ–µ–љ–љ—Л–Љ–Є —Б–Њ —Б—В–Њ¬≠—А–Њ–љ—Л, –њ—А–Њ—В–Є–≤–Њ–њ–Њ–ї–Њ–ґ–љ–Њ–є —И–∞—В—Г–љ—Г.

–І–∞—Б—В–Њ –≤–Љ–µ—Б—В–Њ –њ—А–Њ—В–Є–≤–Њ–≤–µ—Б–Њ–≤ –і–ї—П —Г—А–∞–≤–љ–Њ–≤–µ—И–Є–≤–∞–љ–Є—П —Ж–µ–љ—В—А–Њ¬≠–±–µ–ґ–љ—Л—Е —Б–Є–ї –≤ –і–≤—Г—Е—В–∞–Ї—В–љ—Л—Е –і–≤–Є¬≠–≥–∞—В–µ–ї—П—Е –њ—А–Є–±–µ–≥–∞—О—В –Ї –≤—Л—Д—А–µ–Ј–Є—А–Њ–≤—Л–≤–∞–љ–Є—О –Ї–∞—А–Љ–∞–љ–Њ–≤ –≤ —Й–µ–Ї–∞—Е –Ї–Њ¬≠–ї–µ–љ—З–∞—В–Њ–≥–Њ –≤–∞–ї–∞, –Њ–Ї–Њ–ї–Њ —Ж–∞–њ—Д—Л, –Ї—А–Є–≤–Њ—И–Є–њ–∞, —Б –Ј–∞–Ї—А—Л—В–Є–µ–Љ –Є—Е —Б–≤–µ—А—Е—Г –і–ї—П –і–Њ—Б—В–Є–ґ–µ–љ–Є—П –њ–Њ–ї–љ–Њ—В—Л –Њ–±—К–µ–Љ–∞ —Й–µ–Ї–Є —В–Њ–љ–Ї–Є–Љ–Є –њ–ї–∞—Б—В–Є–љ–∞–Љ–Є. –Ґ–∞–Ї–Њ–є —Б–њ–Њ—Б–Њ–±, –љ–∞–њ—А–Є–Љ–µ—А, –њ—А–Є–Љ–µ–љ–µ–љ –≤ –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є—П—Е –њ–Њ–і–≤–µ—Б–љ—Л—Е –Љ–Њ—В–Њ¬≠—А–Њ–≤ –Ы–Ь–Ь-6 –Є –Ы–Ь–†-6. –Ь–∞—В–µ—А–Є–∞–ї–Њ–Љ –і–ї—П —Й–µ–Ї –Є –Ї–Њ—А–µ–љ–љ—Л—Е —И–µ–µ–Ї —Б–ї—Г–ґ–Є—В –њ—А–Њ—Б—В–∞—П —Г–≥–ї–µ—А–Њ–і–Є—Б—В–∞—П —Б—В–∞–ї—М; –і–ї—П —Ж–∞–њ—Д –Ї—А–Є–≤–Њ—И–Є–њ–∞ –њ—А–Є–Љ–µ–љ—П–µ—В—Б—П —Е—А–Њ–Љ–Њ–љ–Є–Ї–µ–ї–µ–≤–∞—П —Б—В–∞–ї—М —Б –њ–Њ—Б–ї–µ–і—Г—О—Й–µ–є —Ж–µ–Љ–µ–љ—В–∞—Ж–Є–µ–є –Є —В–µ—А–Љ–Њ–Њ–±—А–∞¬≠–±–Њ—В–Ї–Њ–є.

–†–Є—Б. 23. –Ъ–Њ–Љ–њ–Є–ї–Є—А–Њ–≤–∞–љ–љ–∞—П –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є—П –Ї–Њ–ї–µ–љ—З–∞—В–Њ–≥–Њ –≤–∞–ї–∞

–Э–Є–ґ–љ–Є–є –Ї–Њ–љ–µ—Ж –Ї–Њ¬≠–ї–µ–љ—З–∞—В–Њ–≥–Њ –≤–∞–ї–∞ –і–ї—П —Б–Њ–µ–і–Є–љ–µ–љ–Є—П —Б –≤–µ—А—В–Є–Ї–∞–ї—М¬≠–љ—Л–Љ –≤–∞–ї–Њ–Љ –Љ–Њ—В–Њ—А–∞, –њ–µ¬≠—А–µ–і–∞—О—Й–µ–≥–Њ –Љ–Њ—Й–љ–Њ—Б—В—М –і–≤–Є–≥–∞—В–µ–ї—П –≥—А–µ–±–љ–Њ–Љ—Г –≤–Є–љ—В—Г, —Б–љ–∞–±–ґ–∞–µ—В—Б—П –Є–ї–Є —Б–њ–µ—Ж–Є–∞–ї—М–љ—Л–Љ–Є —И–ї–Є—Ж–∞¬≠–Љ–Є –Є–ї–Є —Б–Њ–µ–і–Є–љ–Є—В–µ–ї—М–љ–Њ–є –њ–ї–∞—Б—В–Є–љ–Њ–є, —Б–≤—П–Ј—Л–≤–∞—О¬≠—Й–µ–є —Н—В–Є –і–µ—В–∞–ї–Є.

–Ь–∞—Е–Њ–≤–Є–Ї. –Т –і–≤–Є–≥–∞¬≠—В–µ–ї–µ —А–∞–±–Њ—В–∞ –њ—А–Њ–Є—Б—Е–Њ¬≠–і–Є—В –љ–µ—А–∞–≤–љ–Њ–Љ–µ—А–љ–Њ, –Њ—В¬≠–і–µ–ї—М–љ—Л–Љ–Є —В–Њ–ї—З–Ї–∞–Љ–Є. –І—В–Њ–±—Л —Б–≥–ї–∞–і–Є—В—М —Н—В–Є —В–Њ–ї—З–Ї–Є –Є –Њ–±–µ—Б–њ–µ—З–Є—В—М –≥—А–µ–±–љ–Њ–Љ—Г –≤–Є–љ—В—Г –±–Њ–ї–µ–µ —А–∞–≤–љ–Њ–Љ–µ—А–љ–Њ–µ –≤—А–∞—Й–µ–љ–Є–µ, –љ–∞ –Ї–Њ–ї–µ–љ—З–∞—В–Њ–Љ –≤–∞–ї—Г —Г—Б¬≠—В–∞–љ–∞–≤–ї–Є–≤–∞—О—В –Љ–∞—Е–Њ–≤–Є–Ї. –Ь–∞—Е–Њ–≤–Є–Ї –њ–Њ–Љ–Њ–≥–∞–µ—В –Ј–∞–њ—Г—Б–Ї—Г –Љ–Њ—В–Њ—А–∞, –њ–Њ–ї—Г—З–Є–≤ –љ–∞ —Н—В–Њ —Н–љ–µ—А–≥–Є—О –Є–ї–Є –Њ—В —З–µ–ї–Њ–≤–µ–Ї–∞ —З–µ—А–µ–Ј —А—Г—З–љ–Њ–є –њ—А–Є–≤–Њ–і (—И–љ—Г—А), –Є–ї–Є –Њ—В —Б–њ–µ—Ж–Є–∞–ї—М–љ–Њ–≥–Њ –Љ–µ—Е–∞–љ–Є–Ј–Љ–∞ (—Б—В–∞—А—В–µ¬≠—А–∞) —З–µ—А–µ–Ј —И–µ—Б—В–µ—А–љ–Є.

–Ш–љ–Њ–≥–і–∞ –≤ –Љ–∞—Е–Њ–≤–Є–Ї–µ —А–∞—Б–њ–Њ–ї–∞–≥–∞—О—В—Б—П –Љ–∞–≥–љ–Є—В—Л –і–ї—П —Б–Є—Б—В–µ–Љ—Л –Ј–∞–ґ–Є–≥–∞–љ–Є—П –Є –≤—Л—А–∞–±–Њ—В–Ї–Є —В–Њ–Ї–∞ –і–ї—П —Б—В–∞—А—В–µ—А–∞ –Є –Њ—Б–≤–µ—Й–µ–љ–Є—П (–Љ–∞¬≠—Е–Њ–≤–Є—З–љ–Њ–µ –Љ–∞–≥–љ–µ—В–Њ, –Љ–∞–≥–і–Є–љ–∞). –Т–µ—Б –Љ–∞—Е–Њ–≤–Є–Ї–∞ –≤ –Њ—Б–љ–Њ–≤–љ–Њ–Љ –Ј–∞–≤–Є—Б–Є—В –Њ—В –љ–µ—Г—А–∞–≤–љ–Њ–≤–µ—И–µ–љ–љ–Њ—Б—В–Є –і–≤–Є–≥–∞—В–µ–ї—П, –Њ—В –±—Л—Б—В—А–Њ—Е–Њ–і–љ–Њ—Б—В–Є, –µ–≥–Њ —В–∞–Ї—В–љ–Њ—Б—В–Є, —З–Є—Б–ї–∞ —Ж–Є–ї–Є–љ–і—А–Њ–≤ –≤ –љ–µ–Љ –Є –Ї–Њ–љ—Б—В—А—Г–Ї—Ж–Є–Є —Б–∞–Љ–Њ–≥–Њ –Љ–∞—Е–Њ–≤–Є–Ї–∞.

–Ь–∞—Е–Њ–≤–Є–Ї –Њ–±—Л—З–љ–Њ —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞–µ—В—Б—П –≤ –њ–Њ–і–≤–µ—Б–љ—Л—Е –Љ–Њ—В–Њ—А–∞—Е, –љ–∞ –≤–µ—А—Е–љ–µ–Љ –Ї–Њ–љ—Ж–µ –Ї–Њ–ї–µ–љ—З–∞—В–Њ–≥–Њ –≤–∞–ї–∞, —А–∞—Б—В–Њ—З–µ–љ–љ–Њ–Љ –љ–∞ –Ї–Њ–љ—Г—Б, –Є –Ј–∞–Ї—А–µ–њ–ї—П–µ—В—Б—П —И–њ–Њ–љ–Ї–Њ–є –Є –≥–∞–є–Ї–Њ–є. –Я–Њ –Њ–±–Њ–і—Г –Љ–∞—Е–Њ–≤–Є–Ї–∞ –њ—А–Њ—В–∞—З–Є¬≠–≤–∞–µ—В—Б—П –Ї–∞–љ–∞–≤–Ї–∞ –њ–Њ–і –њ—Г—Б–Ї–Њ–≤–Њ–є —И–љ—Г—А. –Э–∞ –≤–µ—А—Е–љ–µ–Љ –±—Г—А—В–Є–Ї–µ –Ї–∞¬≠–љ–∞–≤–Ї–Є –і–µ–ї–∞–µ—В—Б—П –њ—А–Њ—А–µ–Ј—М –њ–Њ–і –Ј–∞–Ї–ї–∞–і–Ї—Г —И–љ—Г—А–∞ —Б —Г–Ј–ї–Њ–Љ –љ–∞ –Ї–Њ–љ—Ж–µ, —З—В–Њ–±—Л –Љ–Њ–ґ–љ–Њ –±—Л–ї–Њ –Ј–∞—Ж–µ–њ–Є—В—М –Є–Љ –Ј–∞ –њ—А–Њ—А–µ–Ј—М (–∞ –љ–∞ —А–Є—Б. 19). –£–Ј–µ–ї –њ—А–Њ—З–љ–Њ —Б—Ж–µ–њ–ї—П–µ—В —И–љ—Г—А —Б –Љ–∞—Е–Њ–≤–Є–Ї–Њ–Љ.

–Ь–∞—Е–Њ–≤–Є–Ї–Є –і–ї—П –њ–Њ–і–≤–µ—Б–љ—Л—Е –Љ–Њ—В–Њ—А–Њ–≤ –Њ–±—Л—З–љ–Њ –Є–Ј–≥–Њ—В–Њ–≤–ї—П—О—В—Б—П –Є–Ј –∞–ї—О–Љ–Є–љ–Є–µ–≤—Л—Е —Б–њ–ї–∞–≤–Њ–≤, –≤–љ—Г—В—А–Є, –Ї–Њ—В–Њ—А—Л—Е –њ—А–Є –Љ–∞—Е–Њ–Ј–Є—З–љ–Њ–Љ –Љ–∞–≥–љ–µ—В–Њ —Г—Б—В–∞–љ–∞–≤–ї–Є–≤–∞–µ—В—Б—П –Љ–∞–≥–љ–Є—В (—Б–Љ. —А–Є—Б. 31).

–Т–њ–µ—А–µ–і

–Ю–≥–ї–∞–≤–ї–µ–љ–Є–µ

–Э–∞–Ј–∞–і

|

–Т–∞–ґ–љ–Њ–µ

–Т–∞–ґ–љ–Њ–µ

–Т–∞–ґ–љ–Њ–µ

–Т–∞–ґ–љ–Њ–µ

–Т–∞–ґ–љ–Њ–µ

–Т–∞–ґ–љ–Њ–µ

–Т–∞–ґ–љ–Њ–µ

–Т–∞–ґ–љ–Њ–µ

–Т–∞–ґ–љ–Њ–µ

–Т–∞–ґ–љ–Њ–µ